51607 1

- 1. UNIVERSIDAD TECNOLÓGICA EQUINOCCIAL FACULTAD DE CIENCIAS DE LA INGENIERÍA CARRERA DE INGENIERÍA MECATRÓNICA DISEÑO DEL SISTEMA DE CONTROL Y NUEVO PROCESO DE RECEPCIÓN, DESHIDRATACIÓN DE CRUDO EN LA ESTACIÓN CASA BOMBA – ANCÓN DE LA EMPRESA PACIFPETROL S.A PROYECTO PREVIO A LA OBTENCIÓN DEL TÍTULO DE INGENIERO MECATRÓNICO DARIO JAVIER GUALAVISI CAZAR DIRECTOR: PHD. DANIEL MIDEROS. Quito, Octubre 2012.

- 2. 1 DERECHOS DE AUTOR © Universidad Tecnológica Equinoccial. 2012. Reservados todos los derechos de reproducción.

- 3. 2 DECLARACIÓN Yo, Darío Javier Gualavisí Cazar declaro bajo juramento que el trabajo aquí descrito es de mi autoría; que no ha sido previamente presentada para ningún grado o calificación profesional; y, que he consultado las referencias bibliográficas que se incluyen en este documento. A través de la presente declaración cedo mis derechos de propiedad intelectual correspondientes a este trabajo, a la Universidad Tecnológica Equinoccial, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normatividad institucional vigente. ______________________ Darío Gualavisí. 172364586-5

- 4. 3 CERTIFICACIÓN Certifico que el presente trabajo que lleva por título “DISEÑO DEL SISTEMA DE CONTROL Y NUEVO PROCESO DE RECEPCIÓN, DESHIDRATACIÓN DE CRUDO EN LA ESTACIÓN CASA BOMBA – ANCÓN DE LA EMPRESA PACIFPETROL S.A”, que, para aspirar al título de Ingeniero Mecatrónico fue desarrollo por Darío Gualavisí, bajo mi dirección y supervisión, en la Facultad de Ciencias de la Ingeniería; y cumple con las condiciones requeridas por el reglamento de Trabajos de Titulación artículos 18 y 25. ________________________ PHD. DANIEL MIDEROS DIRECTOR DEL PROYECTO 171317732-5

- 5. AGRADECIMIENTO La presente tesis es un esfuerzo en el cual, directa o indirectamente, participaron varias personas leyendo, opinando, corrigiendo, teniéndome paciencia, dando ánimo, acompañando en los momentos de crisis y en los momentos de felicidad. Me es grato mencionar y agradecer a varios ingenieros del Departamento de Proyectos de la empresa “Asociación Pacifpetrol S. A”, Byron Cruz, Cristian Llive, Cristian Vega, Edison Taipicaña, Edgar Mármol; en especial mención a los ingenieros Pablo Espinosa y Jhon Fernández que como líderes de Departamento me brindaron la oportunidad de realizar este proyecto, muchas gracias por sus observaciones, consejos y oportunidades de mejora, estoy seguro que todo lo aprendido junto a ustedes me servirá para desarrollarme y crecer como un excelente profesional. De igual manera quiero dar un agradecimiento efusivo al Ingeniero Daniel Mideros por su paciencia y oportuna dirección del presente trabajo, que a pesar de los inconvenientes presentados en el desarrollo de este trabajo siempre existió la predisposición de buscar una solución o alternativa ante estos inconvenientes. Finalmente, pero no menos importantes, a cada uno de los docentes de la Facultad de Ciencias de la Ingeniería, quienes se esmeraron en transmitir sus conocimientos para formar excelentes profesionales.

- 6. DEDICATORIA A mis padres, porque creyeron en mi y porque me sacaron adelante, dándome ejemplos dignos de superación y entrega, porque en gran parte gracias a ustedes, hoy puedo ver alcanzada una de mis metas, ya que siempre estuvieron impulsándome en los momentos más difíciles de mi carrera. El orgullo que sienten por mi, fue lo que me hizo ir hasta el final. Va por ustedes, por lo que valen, porque admiro su fortaleza, enseñanzas y consejos. Gracias por todo lo que han hecho por mí, sé que esto no termina aquí; pero es una meta cumplida y no hubiera sido posible sin su apoyo incondicional, Carlos y Verónica. A mi hermano Danilo que ha sabido ser una persona digna de admirar por su fortaleza y perseverancia ante las adversidades, fuiste tú quien me ayudó a entender y comprender muchas cosas y te lo agradeceré toda la vida. A mi hermana quién a pesar de su corta edad ha logrado demostrar todo su cariño y en quién espero sea una persona de bien que contará siempre con mi incondicional apoyo, a Camilita. A mis tías y tíos quiénes han sabido aconsejarme y brindarme todo su amor Susana, Silvia, Orlando, Aníbal, Anita, Elena. A mis abuelitos por toda su sabiduría y apoyo, Papito Lucho, Mamita Martha, Mamita Carmela. A mi familia. Gracias por haber fomentado en mí el deseo de superación y el anhelo de triunfo en la vida. Mil palabras no bastarían para agradecerles su apoyo, comprensión y sus consejos en los momentos difíciles. A todos, espero no defraudarlos y contar siempre con su valioso apoyo, sincero e incondicional.

- 7. i i ÍNDICE 1. INTRODUCCIÓN........................................................................................ 1 2. MARCO TEÓRICO...................................................................................... 7 2.1 DESHIDRATACIÓN DE CRUDO .............................................................. 7 2.1.1 SEPARACIÓN AGUA – PETRÓLEO..................................................... 7 2.2 FUNDAMENTOS DE SEPARACIÓN DE MEZCLAS GAS LÍQUIDO ....... 8 2.2.1 SEPARACIÓN POR FUERZA CENTRÍFUGA ....................................... 8 2.2.2 SEPARACIÓN POR CHOQUE .............................................................. 9 2.2.3 CAMBIO DE CANTIDAD DE MOVIMIENTO O MOMÉNTUM............... 9 2.2.4 SEDIMENTACIÓN.................................................................................. 9 2.2.5 COALESCENCIA.................................................................................... 9 2.2.6 ABSORCIÓN ........................................................................................ 10 2.2.7 ADSORCIÓN........................................................................................ 10 2.2.8 TANQUES DE PRODUCCIÓN............................................................. 10 2.3 EQUIPOS PARA SEPARAR FLUIDOS LA INDUSTRIA PETROLERA 11 2.3.1 SEPARADORES .................................................................................. 11 2.3.2 SEPARADORES DE GAS.................................................................... 12 2.3.3 SEPARADORES A BAJA TEMPERATURA ........................................ 12 2.3.4 ELIMINADORES................................................................................... 12 2.3.5 DEPURADORES.................................................................................. 13 2.4 LOCALIZACIÓN GEOGRÁFICA DE LA ESTACIÓN CASA BOMBA..... 13 2.5 COMPONENTES DE LA ESTACIÓN CASA BOMBA ............................ 14 2.6 CONDICIONES AMBIENTALES............................................................. 14 2.7 PRODUCCIÓN ESTIMADA..................................................................... 15 2.8 DESCRIPCIÓN ACTUAL DEL SISTEMA DE RECEPCIÓN, DESHIDRATACIÓN Y ALMACENAMIENTO DE CRUDO............................ 16 2.8.1 SISTEMAS DE LEVANTAMIENTO ARTIFICIAL EN EL BLOQUE ANCON.......................................................................................................... 16 2.8.2 TRATAMIENTO DE CRUDO................................................................ 23 2.8.3 MANEJO DE AGUA.............................................................................. 26

- 8. ii ii 2.8.4 MANEJO DE SÓLIDOS........................................................................ 27 2.9 DIAGRAMA DE BLOQUES DEL ACTUAL SISTEMA DE RECEPCIÓN, DESHIDRATACIÓN Y ALMACENAMIENTO DE CRUDO............................ 27 2.10 RELACIÓN DE RECEPCIÓN DE CRUDO ........................................... 29 3. METODOLOGÍA........................................................................................ 31 3.1 CONSIDERACIONES GENERALES ...................................................... 30 3.1.1 RECEPCIÓN DE CRUDO.................................................................... 30 3.2 ALTERNATIVAS ESTUDIADAS.............................................................. 31 3.2.1 CELDA DE FLUJO CRUZADO – TANQUE DE LAVADO ................... 31 3.2.2 SEPARADOR CENTRÍFUGO .............................................................. 34 3.2.3 SEPARADOR CICLÓNICO.................................................................. 35 3.3 ALMACENAMIENTO DE PETRÓLEO .................................................... 36 3.4 SERVICIOS AUXILIARES....................................................................... 37 3.4.1 INSTRUMENTACIÓN Y CONTROL .................................................... 37 3.4.2 AIRE DE INSTRUMENTOS Y DE PLANTA......................................... 38 3.4.3 INYECCIÓN DE QUÍMICOS ................................................................ 38 3.4.4 AISLAMIENTO...................................................................................... 38 3.5 DIAGRAMA DE BLOQUES PROPUESTO PARA EL SISTEMA DE RECEPCIÓN DE CRUDO ............................................................................. 38 3.5.1 SEPARACIÓN DE SÓLIDOS............................................................... 40 3.5.2 TRATAMIENTO DE CRUDO................................................................ 40 3.5.3 MANEJO DE AGUA.............................................................................. 40 3.5.4 MANEJO DE SÓLIDOS........................................................................ 40 3.6 ALTERNATIVAS PROPUESTAS............................................................ 40 3.7 EVALUACIÓN TÉCNICO-ECONÓMICA DE ALTERNATIVAS .............. 47 3.7.1 ESCENARIOS PROPUESTOS PARA LA EVALUACIÓN ................... 47 3.7.2 CRITERIOS DE SELECCIÓN DE TECNOLOGÍAS............................. 47 3.7.3 VENTAJAS Y DESVENTAJES TECNOLOGÍAS ESTUDIADAS......... 48 3.7.4 PARÁMETROS DE EVALUACIÓN ...................................................... 52 3.7.5 VALORACIÓN DE TECNOLOGÍAS..................................................... 56 3.8 SELECCIÓN DE LA ALTERNATIVA PROPUESTA ............................... 58

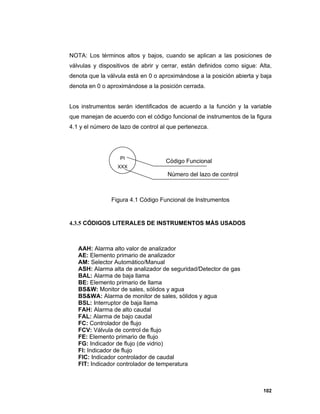

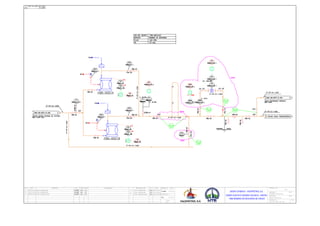

- 9. iii iii 4. DISEÑO DE LA ALTERNATIVA SELECCIONADA – SEPARADOR CENTRÍFUGO ............................................................................................... 55 4.1 BASES Y CRITERIO DE DISEÑO MECÁNICO PARA EL SISTEMA PROPUESTO ................................................................................................ 59 4.1.1 SISTEMA DE FILTROS........................................................................ 59 4.1.2 DIMENSIONAMIENTO DE SEPARADORES HORIZONTALES......... 62 4.1.3 SEPARADORES CENTRÍFUGOS....................................................... 71 4.1.4 PISCINAS DE SEDIMENTACIÓN API (SEPARADOR)....................... 74 4.1.5 TANQUES DE SURGENCIA Y ALMACENAMIENTO ......................... 78 4.1.6 DIMENSIONAMIENTO DE LÍNEAS..................................................... 81 4.1.7 DIMENSIONAMIENTO DE BOMBAS .................................................. 84 4.2 MEMORIA DE CÁLCULO BOMBAS DE ALIMENTACIÓN DE CRUDO PBA-6003 A/B................................................................................................ 85 4.3 CODIFICACIÓN PARA DIAGRAMAS P&ID ........................................... 96 4.3.1 CÓDIGO PARA IDENTIFICACIÓN DE VÁLVULAS ............................ 96 4.3.2 CÓDIGO PARA IDENTIFICACIÓN DE CAÑERÍAS ............................ 97 4.3.3 CÓDIGO PARA IDENTIFICACIÓN DE EQUIPOS .............................. 99 4.3.4 TABLA ISA DE CÓDIGO FUNCIONAL DE INSTRUMENTOS.......... 101 4.3.5 CÓDIGOS LITERALES DE INSTRUMENTOS MÁS USADOS......... 102 4.3.6 OTRAS ABREVIATURAS .................................................................. 105 4.4 SIMBOLOGÍA PARA PLANOS P&ID .................................................... 106 4.5 PIPING & INSTRUMENT DIAGRAM .................................................... 106 4.5.1 P&ID FILTROS DE INGRESO ........................................................... 106 4.5.2 P&ID SISTEMA DE FILTROS ............................................................ 106 4.5.3 P&ID BOMBAS DE DESCARGA........................................................ 107 4.5.4 P&ID SEPARADOR BIFÁSICO.......................................................... 107 4.5.5 P&ID BOMBAS ALIMENTACIÓN CRUDO ....................................... 108 4.5.6 P&ID BOMBAS DESCARGA DE AGUA ............................................ 109 4.5.7 P&ID SEPARADOR CENTRÍFUGO................................................... 109 4.5.8 P&ID TANQUE DE SURGENCIA....................................................... 110 4.5.9 P&ID PISCINAS API........................................................................... 111 4.5.10 P&ID BOMBAS AGUA DE PISCINAS............................................. 112 4.5.11 P&ID BOMBA RECUPERACIÓN CRUDO....................................... 112 4.5.12 P&ID BOMBA DE AGUA DE UTILIDADES...................................... 112

- 10. iv iv 4.6 LISTADO DE EQUIPOS........................................................................ 126 4.7 LISTADO DE LÍNEAS............................................................................ 128 4.8 LISTADO DE TIE-IN.............................................................................. 134 5. DISEÑO DEL SISTEMA DE CONTROL................................................. 135 5.1 FILOSOFÍA DE OPERACIÓN Y CONTROL NUEVO PROCESO........ 135 5.1.1 CONSIDERACIONES BÁSICAS........................................................ 135 5.1.2 SEPARACIÓN PRIMARIA DE SÓLIDOS .......................................... 136 5.1.3 SEPARACIÓN DE LÍQUIDOS............................................................ 137 5.2 SEPARADOR CENTRÍFUGO ............................................................... 138 5.2.1 CARGA DE CRUDO DE PRODUCCIÓN........................................... 138 5.2.2 TAMBOR DE LA CENTRÍFUGA ........................................................ 139 5.2.3 PAQUETE DE DISCOS CÓNICOS.................................................... 139 5.2.4 DESCARGA DE LÍQUIDOS ............................................................... 140 5.2.5 TRANSMISIÓN DE POTENCIA ......................................................... 141 5.2.6 MATERIALES DE CONSTRUCCIÓN ................................................ 141 5.2.7 LUBRICACIÓN ................................................................................... 141 5.2.8 LIMPIEZA ........................................................................................... 142 5.2.9 PROTECCIÓN CONTRA EXPLOSIÓN ............................................. 142 5.2.10 SISTEMA DE CONTROL DE LA CENTRÍFUGA ............................. 142 5.3 ALMACENAMIENTO DE PETRÓLEO .................................................. 143 5.4 BASES Y CRITERIO DE DISEÑO DE INSTRUMENTACIÓN Y CONTROL ................................................................................................... 144 5.4.1 UNIDADES DE INGENIERÍA ............................................................. 144 5.4.2 NORMAS Y/O ESTÁNDARES APLICABLES.................................... 146 5.4.3 NIVELES DE VOLTAJE ..................................................................... 146 5.4.4 CLASIFICACIÓN DE ÁREAS............................................................. 147 5.4.5 CONSIDERACIONES GENERALES EN INSTRUMENTACIÓN....... 147 5.4.6 CRITERIOS PARA LA SELECCIÓN DE INSTRUMENTOS.............. 149 5.4.7 MONTAJE DE INSTRUMENTOS....................................................... 161 5.4.8 CRITERIOS PARA LA SELECCIÓN DE CABLES DE INSTRUMENTACIÓN Y CONTROL............................................................ 161 5.4.9 IDENTIFICACIÓN DE CABLES, Y JUNCTION BOX......................... 162

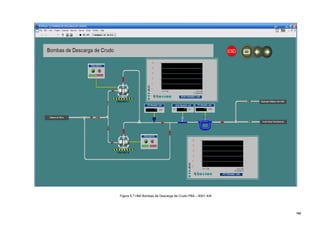

- 11. v v 5.4.10 CANALIZACIONES PARA CABLES ................................................ 163 5.4.11 CAJAS DE CONEXIÓN.................................................................... 164 5.4.12 CONTROL Y MONITOREO ............................................................. 165 5.4.13 SISTEMA DE PUESTA TIERRA ...................................................... 166 5.4.14 UNIDADES PAQUETE..................................................................... 166 5.4.15 PRUEBAS......................................................................................... 167 5.5 ARQUITECTURA DE CONTROL.......................................................... 168 5.6 PLOT PLAN DE INSTRUMENTACIÓN................................................. 168 5.7 MATRIZ CAUSA EFECTO DEL PROCESO (SAFETY CHART).......... 169 5.8 DIAGRAMAS DE LAZOS DE CONTROL ............................................. 169 5.9 INTERFAZ HOMBRE – MÁQUINA HMI................................................ 169 5.10 LÓGICA DE CONTROL ...................................................................... 191 5.10.1 CONTROL DE FILTROS.................................................................. 192 5.10.2 CONTROL DEL SEPARADOR BIFÁSICO ...................................... 193 5.10.3 TAGS DEL SISTEMA DE CONTROL .............................................. 194 5.10.4 PROGRAMACIÓN DEL PROCESO ................................................ 194 CONCLUSIONES Y RECOMENDACIONES.............................................. 169 6.1 CONCLUSIONES.................................................................................. 201 6.2 RECOMENDACIONES.......................................................................... 203 BIBLIOGRAFÍA ANEXOS ANEXO 1 MANUALES RTP NET SUITE .................................................... 206

- 12. vi vi TABLA DE FIGURAS MARCO DE TEÓRICO FIGURA 2.1 SEPARACIÓN DE AGUA - PETRÓLEO .................................... 7 FIGURA 2.2 TANQUES DE PRODUCCIÓN................................................. 10 FIGURA 2.3 SEPARADOR DE PRODUCCIÓN............................................ 12 FIGURA 2.4 LOCALIZACIÓN ESTACIÓN CASA BOMBA........................... 13 FIGURA 2.5 COMPONENTES ESTACIÓN CASA BOMBA ......................... 14 FIGURA 2.6 EQUIPO DE BOMBEO MECÁNICO......................................... 17 FIGURA 2.7 ESQUEMA GENERAL BOMBEO MECÁNICO ........................ 18 FIGURA 2.8 EQUIPO SWAB ........................................................................ 19 FIGURA 2.9 EQUIPO DE HERRAMIENTA LOCAL...................................... 20 FIGURA 2.10 EQUIPO CHUCHARA............................................................. 21 FIGURA 2.11 EQUIPO GAS LIFT................................................................. 21 FIGURA 2.12 EQUIPO PLINGER LIFT AUTÓNOMO .................................. 22 FIGURA 2.13 EQUIPO PLUNGER LIFT ANCÓN......................................... 23 FIGURA 2.14 TREN DE FILTROS COALESCENTES ................................. 24 FIGURA 2.15 TANQUES DE ALMACENAMIENTO DIARIO........................ 25 FIGURA 2.16 TANQUE DE REPOSO: TK-N................................................ 25 FIGURA 2.17 TANQUE DE ALMACENAMIENTO: TK-H ............................. 26 FIGURA 2.18 PISCINAS API ........................................................................ 26 FIGURA 2.19.- DIAGRAMA DE BLOQUES ACTUAL................................... 28 FIGURA 2.20.- RELACIÓN DE RECEPCIONES DE CRUDO...................... 29 METODOLOGÍA FIGURA 3.1 ESQUEMA DE LA CELDA DE FLUJO CRUZADO.................. 31 FIGURA 3.2 CONGLUTINADOR DE PLACA ............................................. 33 FIGURA 3.3 ESQUEMA EQUIPO CENTRÍFUGO........................................ 35 FIGURA 3.4 ESQUEMA DEL SEPARADOR CICLÓNICO........................... 36 FIGURA 3.5 DIAGRAMA DE BLOQUES PROPUESTO .............................. 39

- 13. vii vii FIGURA 3.6 SIMBOLOGÍA PARA DIAGRAMAS DE FLUJO DE PROCESO PFD................................................................................................................ 42 FIGURA 3.7.- ALTERNATIVA 1 - CELDA DE FLUJO CRUZADO CON TANQUE DE LAVADO .................................................................................. 43 3.8.- ALTERNATIVA 2A – SEPARADOR CENTRÍFUGO............................. 44 FIGURA 3.9.- ALTERNATIVA 2B – SEPARADOR CENTRÍFUGO.............. 45 FIGURA 3.10.- ALTERNATIVA 3 – HIDROCICLÓN..................................... 46 DISEÑO DE LA ALTERNATIVA SELECCIONADA – SEPARADOR CENTRÍFUGO FIGURA 4.1 CÓDIGO FUNCIONAL DE INSTRUMENTOS ....................... 102 FIGURA 4.2 SIMBOLOGÍA PARA PLANOS P&ID ..................................... 113 FIGURA 4.3 P&ID FILTROS DE INGRESO................................................ 114 FIGURA 4.4 P&ID SISTEMA DE FILTROS ................................................ 115 FIGURA 4.5 P&ID BOMBA DE DESCARGA .............................................. 116 FIGURA 4.6 P&ID SEPARADOR BIFÁSICO.............................................. 117 FIGURA 4.7 P&ID BOMBAS ALIMENTACIÓN DE CRUDO....................... 118 FIGURA 4.8 P&ID BOMBA DE DESCARGA DE AGUA............................. 119 FIGURA 4.9 P&ID SEPARADOR CENTRÍFUGO....................................... 120 FIGURA 4.10 P&ID TANQUE DE SURGENCIA......................................... 121 FIGURA 4.11 P&ID PISCINAS API............................................................. 122 FIGURA 4.12 P&ID BOMBA DE PISCINA DE AGUA................................. 123 FIGURA 4.13 P&ID BOMBA DE RECUPERACIÓN DE CRUDO............... 124 FIGURA 4.14 P&ID BOMBA DE AGUA DE UTILIDADES.......................... 125 DISEÑO DEL SISTEMA DE CONTROL FIGURA 5.1 CORTE TRANSVERSAL DEL SEPARADOR CENTRÍFUGO138 FIGURA 5.2 DISCOS CÓNICOS DEL SEPARADOR CENTRIFUGO ....... 140 FIGURA 5.3 ARQUITECTURA DE CONTROL........................................... 178 FIGURA 5.4 PLOT PLAN DE INSTRUMENTACIÓN.................................. 179 FIGURA 5.5 LAZOS DE CONTROL............................................................ 180 FIGURA 5.6 HMI FILTROS DE INGRESO – SISTEMA DE FILTRO ......... 181

- 14. viii viii FIGURA 5.7 HMI BOMBAS DESCARGA DE CRUDO PBA – 6001 A/B.... 182 FIGURA 5.8 HMI SEPARADOR BIFÁSICO ABJ - 2001............................. 183 FIGURA 5.9 BOMBAS DE ALIMENTACIÓN DE CRUDO PBA – 6003 A/B184 FIGURA 5.10 HMI BOMBAS DE DESCARGA DE AGUA PBA – 2002 A/B185 FIGURA 5.11 HMI TANQUE DE SURGENCIA ABJ - 2002........................ 186 FIGURA 5.12 HMI PISCINAS API ZZZ-9002 / ZZZ - 9003......................... 187 FIGURA 5.13 HMI BOMBAS PISCINAS API 6004 A/B .............................. 188 FIGURA 5.14 HMI BOMBAS RECUPERACIÓN CRUDO PBA – 6005 A/B189 FIGURA 5.15 HMI BOMBAS DE AGUA DE UTILIDADES PBA - 6006...... 190 FIGURA 5.16 LÓGICA DE CONTROL GENERAL DEL PROCESO.......... 191 FIGURA 5.17 CONTROL DE FILTROS ...................................................... 192 FIGURA 5.18 CONTROL DEL SEPARADOR BIFÁSICO........................... 193 FIGURA 5.19 MÓDULOS DE LA LÓGICA DE CONTROL......................... 194 FIGURA 5.20 OBJETOS ENTEROS........................................................... 196 FIGURA 5.21 OBJETOS DECIMALES ....................................................... 196 FIGURA 5.22 CONTADORES..................................................................... 196 FIGURA 5.23 CONVERSORES.................................................................. 196 FIGURA 5.24 FORMULARIO DE OBJETOS.............................................. 198 FIGURA 5.25 TABLA DE OBJETOS........................................................... 198 FIGURA 5.26 PROGRAMACIÓN SISTEMA DE FILTROS DE INGRESO. 198 FIGURA 5.27 PROGRAMACIÓN SISTEMA DE FILTROS (TREN DE FILTROS)..................................................................................................... 199 FIGURA 5.28 PROGRAMACIÓN DEL SEPARADOR BIFÁSICO .............. 199 FIGURA 5.29 TABLA DE TAGS SECUNDARIOS ...................................... 200 FIGURA 5.30 TABLA DE TAGS PRINCIPALES......................................... 200

- 15. ix ix ÍNDICE DE TABLAS INTRODUCCIÓN TABLA 1.1 COSTO DE LA INVERSIÓN DEL PROYECTO............................ 6 MARCO TEÓRICO TABLA 2.1 CONDICIONES AMBIENTALES CASA BOMBA. ...................... 15 TABLA 2.2.- PRODUCCIÓN ESTIMADA – SÓLIDOS EN EL FLUIDO........ 15 METODOLOGÍA TABLA 3.1 VENTAJAS-DESVENTAJAS DE LA ALTERNATIVAS .............. 52 TABLA 3.2 VALORACIÓN Y EVALUACIÓN DE ALTERNATIVAS .............. 57 DISEÑO DE LA ALTERNATIVA SELECCIONADA – SEPARADOR CENTRÍFUGO TABLA 4.1.- PRESIÓN DE DISEÑO FILTROS............................................. 62 TABLA 4.2.- TIEMPO RETENCIÓN HIDROCARBURO/AGUA.................... 64 TABLA 4.3 ESBELTEZ EN FUNCIÓN DE LA PRESIÓN DE OPERACIÓN. 64 TABLA 4.4.- ALTURAS LLL PARA DIÁMETROS DE RECIPIENTES.......... 65 TABLA 4.5.- TIEMPOS DE RETENCIÓN Y ALMACENAMIENTO DE LÍQUIDO ........................................................................................................ 65 TABLA 4.6.- DIMENSIONES Y UBICACIÓN DE PLACAS COALESCENTES ....................................................................................................................... 67 TABLA 4.7.- PRESIÓN DE DISEÑO PARA RECIPIENTES......................... 69 TABLA 4.8.-FACTORES DE TURBULENCIA F............................................ 78 TABLA 4.9.- VELOCIDADES Y CAÍDAS DE PRESIÓN............................... 82 TABLA 4.10.- CRITERIOS PARA EL DIMENSIONAMIENTO DE LÍNEAS.. 83 TABLA 4.11 CÓDIGO PARA IDENTIFICACIÓN DE CAÑERÍAS................. 99

- 16. x x TABLA 4.12 CÓDIGO PARA IDENTIFICACIÓN DE EQUIPOS................. 100 TABLA 4.13 TABLA ISA DE CÓDIGOS DE INSTRUMENTOS.................. 101 TABLA 4.14 LISTADO DE EQUIPOS MECÁNICOS PARA EL NUEVO SISTEMA DE RECEPCIÓN Y DESHIDRATACIÓN DE CRUDO CASA BOMBA........................................................................................................ 127 TABLA 4.15 LISTADO DE LÍNEAS............................................................. 133 DISEÑO DEL SISTEMA DE CONTROL TABLA 5.1 UNIDADES DE MEDIDA PARA INSTRUMENTACIÓN Y CONTROL` .................................................................................................. 145 TABLA 5.2 NORMAS – ESTÁNDARES APLICABLES............................... 146 TABLA 5.4 LISTA DE INSTRUMENTOS Y SEÑALES PARA EL NUEVO SISTEMA DE RECEPCIÓN DE CRUDO .................................................... 176 TABLA 5.5 DIAGRAMA CAUSA - EFECTO NUEVO SISTEMA DE RECEPCIÓN DE CRUDO CASA BOMBA .................................................. 177

- 17. x RESUMEN El presente proyecto consiste en el estudio del proceso de separación y deshidratación de crudo de la estación Casa Bomba de la empresa Asociación Pacifpetrol S.A. El proceso de recepción, deshidratación de crudo de la estación necesitaba ser modernizado y rediseñado ya que varios sus equipos requieren salir de operación, razón por la cual fue necesario realizar un estudio de ingeniería para proponer y analizar tres alternativas que cumpla con la eficiencia del proceso en estudio. Una vez culminado el estudio de ingeniería conceptual se concluyó que la alternativa que cumplía con los requerimientos actuales y futuros para suplir la salida de los equipos del actual sistema es la utilización de un separador centrífugo. Con la alternativa seleccionada bajo varios criterios técnicos y económicos definidos en la ingeniería conceptual, se procedió a diseñar detalladamente el nuevo proceso de recepción y deshidratación de crudo para la estación Casa Bomba. Para el sistema de supervisión y control fue indispensable los planos P&ID ya que mediante la información indicada en ellos se definió la arquitectura y lógica de control para diseñar el diagrama causa efecto que posteriormente serviría para la programación del sistema de monitoreo mediante una interfaz hombre máquina (HMI) diseñada en el software RTPView. Para verificar que tanto la lógica de control como la visualización de las variables de proceso estén acorde al diseño se configuró el simulador del procesador 2316 del PLC RTP validando así su correcto funcionamiento y dando como resultado el cumplimiento del objetivo del presente trabajo.

- 18. xi ABSTRACT This project involves the study of the process of separation and dehydration of crude Pump Station House Asociación Pacifpetrol S. A. The process of receiving, oil dehydration station needed to be modernized and redesigned as several teams out of operation required, why was required an engineering study to propose and analyze three alternative that meets the process efficiency studied. Once completed the conceptual engineering study concluded that the alternative that met the requirements to meet current and future output of the equipment of the present system is the use of a centrifugal separator. With the alternative selected under various technical and economic criteria defined in conceptual engineering, design proceeded to detail the new reception and dehydration process of crude Pump Station House. For the system of supervision and control was essential planes P & ID since by the information in them was defined architecture and control logic to design diagram causal later serve to program the monitoring system through a Human Machine Interface (HMI) software designed RTPView. To verify that both the control logic and display of process variables are set according to the design of the processor simulator RTP 2316 PLC validating correct operation and resulting in meeting the objective of the present work.

- 20. 1 1 El presente proyecto consiste en el estudio del sistema de recepción y deshidratación de crudo de la planta de tratamiento de crudo de la empresa Pacifpetrol S. A, dicha planta se encuentra ubicada en la provincia de Santa Elena en la parroquia de Ancón. El tratamiento y procesamiento de crudo inicia con la recolección de petróleo de los diferentes pozos, toda producción diaria es llevada mediante tanqueros a la planta procesadora de crudo también conocida como estación Casa Bomba. La estación Casa Bomba actualmente opera bajo un proceso que no garantiza que la separación y deshidratación de crudo sea eficiente. Asociación Pacifpetrol S. A tiene la obligación de cumplir las disposiciones y normativas impuestas por las diferentes entidades de control, entre las cuales se destaca fiscalización de Refinería La Libertad. El crudo entregado como producto final a Refinería La Libertad deberá tener un BSW (Basic Sediment Water) máximo permisible de 0.5 – 1%, si el crudo entregado sobrepasa dichos valores, fiscalización estará en la potestad de penalizar económicamente al valor del barril de petróleo entregado. El actual sistema tiene como función separar agua de crudo únicamente bajo la acción de la gravedad, la misma que por diferencias de densidades logra decantar sólidos y separar de emulsiones de crudo en agua en una gran parte. Este proceso hace que los tiempos de residencia en los tanques de deshidratación sean prolongados y el proceso en sí no sea eficiente para garantizar que el BSW sea menor al 1%. Además de lo anteriormente mencionado existen equipos que necesitan salir de operación, como es el caso del tanque de almacenamiento diario, que fue diseñado para tanque de almacenamiento de gasolina mas no de crudo; pero por motivos operacionales opera actualmente como tanque de almacenamiento diario de crudo. Junto con salida del tanque de almacenamiento (Tanque K) por haber cumplido con su tiempo de vida útil fue necesario realizar un estudio de ingeniería conceptual con el fin de

- 21. 2 2 encontrar una posible alternativa de proceso logrando así modernizar el proceso de recepción y deshidratación de crudo logrando así producir crudo de buena calidad cumpliendo con las disposiciones de las diferentes entidades de control. El mantenimiento del actual sistema es manual lo cual dificulta que el proceso sea efectivo ya que la operación tiene que pararse para poder realizar el mantenimiento. Este particular hace que los costos por mantenimiento y operación de la planta sean elevados con lo cual el actual sistema no logra ser eficiente y como consecuencia de esto hace que el consumo de recursos sea mayor. Por los antecedentes mencionados anteriormente es necesario rediseñar el sistema de recepción y deshidratación de crudo, así como también es necesario analizar alternativas de mejora para garantizar que el tratamiento de crudo en la estación sea eficiente y cumpla con las exigencias de las diferentes entidades gubernamentales de control. Para solucionar estos problemas se planteó el presente proyecto con los siguientes objetivos: Objetivo General Diseñar el sistema de control y nuevo proceso de recepción, deshidratación de crudo en la estación Casa Bomba de la Empresa Pacifpetrol S.A. Objetivos específicos: Plantear, analizar y seleccionar una alternativa de flujo proceso (PFD) que esté acorde a los intereses de Pacifpetrol S.A para garantizar que la deshidratación de crudo sea eficiente.

- 22. 3 3 Realizar la ingeniería básica de la alternativa seleccionada para definir los planos P&ID’s y los equipos mayores del sistema. Diseñar las pantallas gráficas HMI del nuevo proceso de recepción y deshidratación de crudo propuesto mediante el cual se monitoreará las variables del proceso. Diagnosticar el funcionamiento de la programación de las variables de proceso estipuladas en el diseño propuesto mediante una interfaz hombre máquina HMI. Mediante la implementación de un nuevo sistema de recepción y deshidratación de crudo, el funcionamiento operativo de la estación mejorará considerablemente. El diseño del nuevo sistema agilitará los procesos que se manejan en la estación Casa Bomba garantizando un correcto desempeño y optimización de recursos logrando así ser eficientes y cumplir las exigencias de las entidades de control existentes (ARCH, Fiscalización Refinería La Libertad, SHE, etc.), así como también garantizar el cumplimiento de las normativas técnicas necesarias para la correcta operación del campo Gustavo Galindo Velasco teniendo así la mejora continua para la empresa y alcanzar uno de los objetivos estratégicos de la empresa ”Ser una empresa referente en las actividades petroleras”. Para lograr definir cuál sistema es el más adecuado para las necesidades actuales y futuras de la estación fue necesario realizar un estudio de ingeniería para evaluar las posibles soluciones para conseguir que el proceso de recepción y deshidratación de crudo sea eficiente y cumpla con los requerimientos actuales y futuros de la estación Casa Bomba. Este estudio contempló el rediseño del actual sistema para lo cual se analizó todas las disciplinas en las cuales se iba a intervenir la planta existe. Con la ingeniería desarrollada se analizó las propuestas para el nuevo sistema, para lo cual fue necesario una evaluación técnica, dicha evaluación constó de varios parámetros y criterios que se definieron en el presente

- 23. 4 4 estudio. Con el análisis de los resultados de la evaluación se determinó que la opción más óptima de proceso que mejor se acoplaba a las necesidades existentes y futuras de la estación era el Separador Centrífugo. Una vez elegida la alternativa de proceso se procedió a definir detalladamente el funcionamiento del nuevo proceso junto con el separador centrífugo con lo cual se desarrolló los planos P&ID1 los mismos que definieron los equipos necesarios para el funcionamiento del nuevo sistema. Una vez conocidos los equipos principales se dimensionaron y seleccionaron los mismos de acuerdo a las especificaciones y necesidades de diseño establecidas en la ingeniería, de tal manera que cumpla con los requisitos del nuevo sistema y garantice la correcta operación del mismo. Con el desarrollo de los planos P&ID se obtuvo el listado de señales e instrumentos, los mismos que fueron la bases para analizar, evaluar y definir el sistema de control con el cual se automatizaría el nuevos proceso de recepción y deshidratación de crudo de la estación Casa Bomba. La programación del PLC se realizó mediante el paquete utilitario NetArrays2 de RTP donde se tomó en cuenta los diagramas de lazo de los diferentes instrumentos así como también se utilizó el diagrama causa efecto que permitió definir el estado de los actuadores dependiendo de las lecturas tomadas por los instrumentos. Para la supervisión y control del operador se diseñó una interfaz gráfica mediante la cual el operador está en capacidad de verificar y controlar el estado de las variables de proceso. El diseño MHI para la supervisión del operador se realizó en el paquete utilitario RTPView, el mismo que se diseñó en base a los planos P&ID. 1 Diagramas de tubería & instrumentación por sus siglas en inglés. 2 Paquete utilitario del PLC RTP que sirve para la programación y simulación del proceso.

- 24. 5 5 Mediante la fusión y configuración del simulador del procesador 2316 del PLC RTP se logró simular y diagnosticar el comportamiento y funcionamiento de las variables de proceso establecidas según el estudio de la ingeniería desarrollada, de tal manera que se garantice el correcto funcionamiento de la planta para el nuevo proceso de recepción y deshidratación de crudo en la estación Casa Bomba. El objetivo del estudio de ingeniería para este proyecto fue modernizar y mejorar el actual sistema de recepción y deshidratación de crudo, razón por la cual se tomó en cuenta todas las normas y estándares nacionales como internacionales parra una buena práctica de ingeniería. Al aplicar los parámetros establecidos en las diferentes normativas para cada disciplina ya sea mecánica, eléctrica e instrumentación y control se garantiza que el desarrollo del presente estudio cumpla con todos los requerimientos actuales y futuros de estación. El proyecto es factible técnicamente ya que cumple con todos los requerimientos actuales y futuros para la estación, el mismo que fue desarrollado en base a diferentes normativas tales como: API, ASME, ANSI, ISA, IEEE, IEC, NEMA, NFPA., garantizando aún más el desempeño y funcionamiento del nuevo proceso de recepción y deshidratación de crudo en la estación Casa Bomba. Como resultado del presente estudio se resume en la Tabla 1.1 el costo que tendría implementar el nuevo sistema de recepción y deshidratación de crudo para la estación Casa Bomba.

- 25. 6 6 DESCRPCIÓN UNIDAD CANTIDAD PRECIO PRECIO TOTAL DESARROLLO DE INGENIERÍA UNI 1 93 287.75$ 93 287.75$ TANQUE SEPARADOR BIFASICO (500) BBLS UNI 1 200 000.00$ 200 000.00$ SEPARADOR CENTRIFUJO 14 M3/h UNI 1 350 000.00$ 350 000.00$ TANQUE SURGENCIA 300 BBLS UNI 1 45 000.00$ 45 000.00$ FILTROS PRINCIPALES UNI 2 40 000.00$ 80 000.00$ BOMBAS GL 1 30 000.00$ 30 000.00$ INSTRUMENTACIÓN GL 1 120 000.00$ 120 000.00$ MATERIALES ELECTRICOS GL 1 55 000.00$ 55 000.00$ MATERIALES MECANICOS GL 1 50 000.00$ 50 000.00$ OBRAS DE MONTAJE (MECANICO, CIVIL,ELECTRICO, INSTRUMENTACIÓN&CONTROL GL 1 200 000.00$ 200 000.00$ SHELTERS, CAMINERAS, PASARELAS, ESCALERAS GL 1 60 000.00$ 60 000.00$ CONSTRUCCIÓN FACILIDADES TEMPORALES GL 1 20 000.00$ 20 000.00$ IMPREVISTOS GL 1 10% 130 328.78$ TOTAL 1 433 616.53$ 551 937.50$ 788 391.28$ PRESUPUESTO DISPONIBLE PRESUPUESTO FALTANTE PRESUPUESTO REFERENCIAL FACILIDADES SISTEMA DE RECEPCIÓN DE CRUDO CASA BOMBA 2012 Tabla 1.1 Costo de la Inversión del proyecto Como se puede observar el costo del proyecto es de $ 1 433 616.53 y el presupuesto disponible es de $ 551 937.50 por lo que existe un presupuesto faltante de $ 788 391.28. Actualmente Asociación Pacifpetrol S.A mantiene una inversión comprometida con el Estado de $ 551 937.50 para el proyecto en mención. Los costos de inversión del proyecto son superiores a los que se indica en el contrato, razón por la cual el estudio realizado únicamente quedó como ingeniería ya que con el actual contrato de Asociación Pacifpetrol S.A y el Estado Ecuatoriano es hasta el año 2016 y la inversión realizada no se podría recuperar en este lapso de tiempo. El dinero comprometido para este proyecto dependerá de las renegociaciones del contrato en el mes de diciembre del 2012

- 27. 7 El objetivo del presente capítulo es dar a conocer los principios de funcionamiento tanto de separación y deshidratación de crudo del actual sistema en la estación Casa Bomba, para lograrlo, el proceso general será esquematizado en diagramas de bloque para su fácil comprensión. Una vez descrito el actual proceso, se procederá con el análisis de subprocesos con el fin de determinar aquellos que puedan mejorarse para optimizar el proceso general. 2.1 DESHIDRATACIÓN DE CRUDO El proceso de deshidratación tiene lugar bajo las siguientes consideraciones: 2.1.1 SEPARACIÓN AGUA – PETRÓLEO En el seno de la emulsión, las gotas de agua están sometidas a tres fuerzas que se presentan en la Figura 2.1: Fuerza de gravedad (Fg), ascensional (Fa) y de fricción Fw); el resultado neto de la aplicación de estas tres fuerzas es la velocidad de asentamiento ( gV ) del agua, las gotas precipitan y no ascienden o flotan en virtud de que su densidad es mayor que la del petróleo y es inmiscible en el hidrocarburo. Fg FwFa Fase agua Fase petróleo Dp Vg Figura 2.1 Separación de agua - petróleo

- 28. 8 Es posible calcular la velocidad de sedimentación o de separación agua – petróleo mediante la Ley de Stockes, que en su forma general se describe matemáticamente de la siguiente manera: 18 2 owp g Dg V Donde: gV = Velocidad de asentamiento, cm/s g = aceleración de la gravedad, cm/s2 pD = Diámetro de la partícula, cm o = Densidad de la fase hidrocarburo, g/cm3 w = Densidad del agua, g/cm3 = Viscosidad de la fase hidrocarburo, Poise 2.2 FUNDAMENTOS DE SEPARACIÓN DE MEZCLAS GAS LÍQUIDO Existen varios factores que afectan directamente la eficiencia de los separadores, para lo cual es necesario conocer los siguientes aspectos: 2.2.1 SEPARACIÓN POR FUERZA CENTRÍFUGA La fuerza centrífuga que se induce a las partículas de líquido suspendidas en una corriente de gas, puede ser varios cientos de veces mayor que la fuerza de gravedad que actúa sobre las mismas partículas. Este principio mecánico de separación se emplea en un separador, tanto en la sección de separación primaria como en algunos tipos de extractor de niebla, por ejemplo en el extractor tipo ciclónico.

- 29. 9 2.2.2 SEPARACIÓN POR CHOQUE Este mecanismo de separación es tal vez el que más se emplea en la eliminación de las partículas pequeñas de líquido suspendidas en una corriente de gas. Las partículas de líquido que viajan en el flujo de gas, chocan con obstrucciones donde quedan adheridas. La separación por choque se emplea principalmente en los extractores de niebla tipo veleta y en los de malla de alambre entretejido. 2.2.3 CAMBIO DE CANTIDAD DE MOVIMIENTO O MOMÉNTUM Mediante el principio que fluidos con distintas densidades tienen diferente cantidad de movimiento; al producirse un cambio brusco de dirección del fluido, se produce un elevado moméntum generado por las distintas fases lo que origina que las partículas más livianas se muevan con mayor velocidad que las pesadas; dividiendo las fases de crudo y agua. 2.2.4 SEDIMENTACIÓN En la sedimentación se aplica la diferencia de densidades, el agua al tener una mayor densidad que la del crudo va a asentarse logrando una separación de fluidos. El agua va a asentarse y el crudo se ubicará en la parte superior. 2.2.5 COALESCENCIA Las gotas muy pequeñas no pueden separarse por gravedad, por lo que la tendencia a unirse (principio de coalescencia) permite incrementar su tamaño logrando separarlas de otros elementos.

- 30. 10 2.2.6 ABSORCIÓN A través de un líquido se permite la remoción del vapor de agua en la corriente de gas natural. Generalmente se utilizan glicoles y metano para este propósito. 2.2.7 ADSORCIÓN Este proceso de separación se basa en la retención de gas que puede tener un sólido poroso tras entrar en contacto con éste. 2.2.8 TANQUES DE PRODUCCIÓN Los tanques de producción (Figura 2.2) permiten almacenamiento y deshidratación del petróleo de la estación. En el tanque de lavado es en donde se añaden químicos para romper la emulsión agua-crudo y el tanque de surgencia contiene crudo limpio listo para la entrega. Figura 2.2 Tanques de Producción Son líneas en las que se contabiliza el petróleo que se va a despachar, la contabilización se realiza mediante sensores de flujo, temperatura y presión

- 31. 11 para que se pueda hacer una correcta fiscalización y garantizar que el pago sea acorde con el petróleo entregado. 2.3 EQUIPOS PARA SEPARAR FLUIDOS EN LA INDUSTRIA PETROLERA Entre los equipos con mayor frecuencia utilizados en la industria petrolera se tienen los siguientes: 2.3.1 SEPARADORES Equipos utilizados para separar corrientes de aceite, gas y agua que provienen directamente de los pozos. Las relaciones gas-aceite de estas corrientes disminuyen o aumentan en ocasiones, debido al “surgimiento” o desbordamiento de líquido que repentinamente se presentan, siendo estas más frecuentes cuando la extracción es mediante métodos artificiales. Los componentes de un separador son los siguientes: Sección de separación primaria.- En esta sección se elimina el volumen global del líquido (agua) del flujo de entrada. Para reducir la turbulencia del gas es necesario eliminar en el menor tiempo posible las gotas más grandes de líquido (agua) del flujo de gas. Sección de separación secundaria.- Elimina gotas más pequeñas, con lo cual se disminuye la velocidad del gas, asentándose por gravedad el fluido en proceso. Dependiendo de las propiedades propias del gas y líquido, el tamaño de gotas y el grado de turbulencia del gas la eficiencia de esta separación aumentará o disminuirá. Sección de extracción de vapor.- Sigue la eliminación de gotas de líquido que aún no se han separado en las secciones anteriores, para lograrlo se acumulan pequeñas gotitas en una superficie de donde se escurren de la corriente del gas.

- 32. 12 En la Figura 2.3 se puede observar un separador de crudo tipo horizontal. Figura 2.3 Separador de producción 2.3.2 SEPARADORES DE GAS Conocidos también como “botas” son un conjunto de cilindros verticales en los cuales el gas al ser más liviano que el crudo es extraído de la parte superior de los equipos. Internamente cuentan con filtros coalescentes para la deshidratación del gas. 2.3.3 SEPARADORES A BAJA TEMPERATURA Estos dispositivos se utilizan para la separación de gas y condensados, a baja temperatura, mediante una expansión. Están diseñados para manejar y fundir los hidratos qué se pueden formar al disminuir la temperatura del flujo. 2.3.4 ELIMINADORES Estos dispositivos se utilizan para eliminar los líquidos (hidrocarburos y agua) de una corriente de gas a alta presión. Se utilizan generalmente en los sistemas de separación a baja temperatura. Algunos eliminadores sólo separan el agua de la corriente de gas.

- 33. 13 2.3.5 DEPURADORES Son dispositivos que se utilizan para manejar corrientes con muy altas relaciones gas-líquido. Se aplican también para separar gotas muy pequeñas de líquido suspendidas en corrientes de gas, ya que estas no son eliminadas generalmente por un separador ordinario. Dentro de este tipo específico de separadores están los depuradores de polvo y los filtros, que eliminan además de las gotas pequeñas de líquido, el polvo arrastrado en la corriente de gas. 2.4 LOCALIZACIÓN GEOGRÁFICA DE LA ESTACIÓN CASA BOMBA El campo Ancón (Figura 2.4) inició sus operaciones en 1911 con la perforación del llamado ANC-1 cerca de la población de Anconcito de la provincia Santa Elena. Posteriormente el control de este campo pasó a manos de CEPE hoy reemplazada por Petroecuador. Actualmente el campo es operado por Pacifpetrol. La roca madre del campo Ancón es parte de la formación Atlanta de la edad del Paleoceno y constituye el principal reservorio de este campo. Figura 2.4 Localización Estación Casa Bomba Estación Casa Bomba

- 34. 14 2.5 COMPONENTES DE LA ESTACIÓN CASA BOMBA En la estación de producción Casa Bomba, el petróleo proveniente de los diversos pozos pasa a través de los diversos componentes de la estación tales como: Sistema de filtros, tanques de separación, tanques de almacenamiento. (Figura 2.5.) Figura 2.5 Componentes Estación Casa Bomba 2.6 CONDICIONES AMBIENTALES En la Tabla 2.1 se muestra las condiciones ambientales de la Estación Casa Bomba. CONDICIÓN AMBIENTAL UNIDAD VALOR Presión Atmosférica Elevación Promedio (SNM) m 39.7 Presión Atmosférica kPa (abs) 100 Temperatura del Sitio Promedio durante verano ºC 21,2

- 35. 15 Promedio durante invierno ºC 16,0 Máxima Registrada ºC 33,0 Mínima Registrada ºC 15,0 Lluvia / Precipitación Pluviosidad mm/año 200 Máximo de precipitaciones 24 horas mm 37,5 Humedad Relativa % 84 - 88 Máxima Humedad Registrada % 100 Velocidad del Viento Dirección de viento prevalente Noreste-Suroeste Velocidad de viento (diseño) Km/hr 36 Tabla 2.1 Condiciones Ambientales Casa Bomba.3 2.7 PRODUCCIÓN ESTIMADA La producción máxima, mínima y media obtenida de los datos de producción de fluido, petróleo y agua son datos proporcionados por el departamento de Operaciones de Pacifpetrol S.A. los mismos se resumen en la tabla 2.2. FLUIDO DE PROCESO PRODUCCIÓN PROMEDIO ACTUAL SOLIDOS % Vol. Fluido (BFPD) 1695 4.81 Petróleo (BOPD) 1337 Agua (BWPD) 358 Tabla 2.2.- Producción estimada – Sólidos en el fluido.4 3 La información en la tabla fue proporcionada por el departamento de SSA & RS de Pacifpetrol S.A. 4 Información proporcionada por el departamento de Operaciones de Pacifpetrol S.A.

- 36. 16 2.8 DESCRIPCIÓN ACTUAL DEL SISTEMA DE RECEPCIÓN, DESHIDRATACIÓN Y ALMACENAMIENTO DE CRUDO Para el estudio del actual sistema de recepción de crudo se analizará los diferentes subprocesos que tiene el sistema, los mismos que se esquematizarán mediante diagramas de bloques para su fácil comprensión. Los subprocesos son los siguientes: 2.8.1 SISTEMAS DE LEVANTAMIENTO ARTIFICIAL EN EL BLOQUE ANCON5 En el Bloque Ancón, se extrae el fluido mediante cinco sistemas de levantamiento artificial, siendo tres los más representativos y dos están en etapa de desarrollo como plan piloto. Bombeo Mecánico El bombeo mecánico es el levantamiento artificial más importante en el Bloque y ha estado presente desde sus inicios; representa aproximadamente el 50% de la producción actual. Es uno de los métodos de producción más utilizados en todo el mundo (80-90%), su principal característica es la de utilizar una unidad de bombeo para transmitir movimiento a la bomba de subsuelo a través de una sarta de cabillas y mediante la energía suministrada por un motor. Un equipo de bombeo mecánico (Figura 2.6.) produce un movimiento de arriba hacia abajo (continuo) que impulsa una bomba sumergible en una perforación. Las bombas sumergibles bombean el petróleo de manera parecida a una bomba que bombea aire a un neumático. Un motor, usualmente eléctrico, gira un par de manivelas que, por su acción, suben y bajan un extremo de un eje de metal. El otro extremo del eje, que a menudo 5 Información proporcionada por el departamento de Operaciones de Pacifpetrol S.A.

- 37. 17 tiene una punta curva, está unido a una barra de metal que se mueve hacia arriba y hacia abajo. La barra, que puede tener una longitud de cientos de metros, está unida a una bomba de profundidad en un pozo de petróleo. La repetición continua del movimiento ascendente y descendente mantiene el flujo hacia la superficie. Su configuración básica incluye un equipo de superficie y un equipo de subsuelo. Figura 2.6 Equipo de Bombeo Mecánico Equipo de Subsuelo El equipo de subsuelo es el que constituye la parte fundamental de todo el sistema de bombeo, dentro de los cuales tenemos los siguientes: a) Tubería de Producción La tubería de producción tiene por objeto conducir el fluido que se está bombeando desde el fondo del pozo hasta la superficie. En cuanto a la resistencia, generalmente la tubería de producción es menos crítica debido a que las presiones del pozo se han reducido considerablemente para el momento en que el pozo es condicionado para bombear. b) Cabillas o Varillas de Succión La sarta de cabillas es el enlace entre la unidad de bombeo instalada en superficie y la bomba de subsuelo. Las principales funciones de las mismas

- 38. 18 en el sistema de bombeo mecánico son: transferir energía, soportar las cargas y accionar la bomba de subsuelo. Equipos de Superficie La unidad de superficie de un equipo de bombeo mecánico tiene por objeto transmitir la energía desde la superficie hasta la profundidad de asentamiento de la bomba de subsuelo con la finalidad de elevar los fluidos desde el fondo hasta la superficie. Estas unidades pueden ser de tipo balancín o hidráulicas. Los equipos que forman los equipos de superficie se explican a continuación: Unidad de Bombeo (Balancín Figura 2.7). Es una máquina integrada, cuyo objetivo es de convertir el movimiento angular del eje de un motor o reciproco vertical, a una velocidad apropiada con la finalidad de accionar la sarta de cabillas y la bomba de subsuelo. Figura 2.7 Esquema General Bombeo Mecánico

- 39. 19 Swab Es una técnica tipo pistón (Figura 2.8), que consiste en agitar, aligerar mediante una varilla con cable, para que el fluido pueda subir se utilizan unas copas que hacen de sello en la tubería y así se logra extraer o levantar una columna de fluido (petróleo, agua o petróleo y agua), a través de la sarta de producción desde una profundidad determinada hasta superficie, utilizando para esta operación un cable de acero enrollado a un tambor ubicado en un equipo de servicio de pozos. Figura 2.8 Equipo SWAB En la actualidad esta técnica se considera como una alternativa de extracción de petróleo. La herramienta utilizada para este sistema es una válvula de retención, la cual es componente de una bomba mecánica de subsuelo, muy útil en ‘’operaciones de tubing swab’’, para extraer en forma rápida el volumen de fluido, realizando jaladas o carreras sucesivas y hasta obtener una columna de fluido adecuada para realizar el ascenso. Herramienta Local – HL o Cuchara En el año 2001 se implementó este sistema, el mismo que fue desarrollado por la creatividad del personal de Pacifpetrol para pozos con muy bajas

- 40. 20 producciones, 0.25 barriles por intervención. Este sistema ha evolucionado, desde la operación con un trípode, juego de poleas, tubo y tapón en la parte inferior, sujetado con un cable de 4,8 mm y accionado por un motor hasta superficie. Ver Figura 2.9. Figura 2.9 Equipo de Herramienta Local Actualmente el equipo está montado sobre una unidad de capacidad de 7 toneladas, con un tanque incorporado, que transporta el volumen recuperado hasta las estaciones de recepción. Este sistema es utilizado en pozos a hueco abierto, es decir sin revestimiento, el proceso en si consiste en bajar una herramienta denominada cuchara (Figura 2.10). Las dimensiones dependen del diámetro del hueco (las más usadas son las de 6 y 3 pulgadas) esta posee en la punta una válvula check que al topar fondo se abre y el fluido entra en la cámara de la cuchara, una vez llena se procede a subir la herramienta, la válvula se cierra automáticamente evitando así que el fluido retorne al hueco en la subida, este proceso se repite en varias ocasiones a fin de recobrar la mayor cantidad de petróleo posible.

- 41. 21 Figura 2.10 Equipo Chuchara Gas Lift En este sistema se utiliza gas a alta presión para poder aligerar la columna de fluido y de este modo permitirlo llegar hasta la superficie. En el pasado el gas lift fue un sistema importante de extracción en el Bloque para lo cual se instalaron compresores en las diferentes secciones que permitían alcanzar las presiones de inyección necesarias. Ver Figura 2.11. Figura 2.11 Equipo Gas Lift

- 42. 22 Plunger Lift Es un sistema de levantamiento artificial que en su versión autónoma aprovecha la energía del yacimiento para su funcionamiento y en su versión asistida utiliza una fuente de energía exterior, ya sea gas a presión inyectado por el anular o gas inyectado por una tubería paralela directamente en la tubería de producción en fondo. Ver Figura 2.12. En 1996 se implementó por primera vez un plan piloto de 15 pozos de plunger lift en el Bloque, pero con el pasar de los años lamentablemente no se hizo el seguimiento y mantenimiento del sistema y posteriormente se lo descartó. En el año 2011 se diseña e implementa el sistema para tres pozos de Bombeo Mecánico y 1 pozo de Swab. Al momento tres de los cuatro pozos continúan operando con resultados satisfactorios; uno es la versión autónoma y los otros con una variación de la versión asistida con completación dual, es decir, que además de tener la tubería de producción de 2.375”, tienen paralela una tubería de 1”, mediante la cual se realiza la inyección de gas. La inyección se hace en uno de los pozos con gas comprimido proveído por el compresor de GNV y en el otro pozo con el equipo móvil de flushing del Bloque que dispone de cilindros recargables. Figura 2.12 Equipo Plinger Lift Autónomo

- 43. 23 Figura 2.13 Equipo Plunger Lift Ancón 2.8.2 TRATAMIENTO DE CRUDO El tratamiento de crudo consta de varias etapas, el conjunto de dichas etapas tiene como objetivo obtener un crudo con BSW igual o menor al 0.5%. Dichas etapas son las siguientes: Deshidratación Primaria Una vez los tanqueros recogen la producción de los diferentes pozos, deben reposar un periodo corto de 5 a 10 minutos para proceder con la liberación de agua y sólidos mayores desde la toma del tanquero a la piscina API. Este tiempo de espera hace que agua vaya a la parte inferior del tanquero y el crudo este por encima del agua por diferencia de densidades. Cuando se verifica visualmente que la mayoría del agua se depositó en las piscinas API se puede iniciar la descarga de crudo, para lo cual se conecta el tanquero a la línea de ingreso. Separación La corriente de crudo y agua remanente pasa a través de filtros strainer en donde los sólidos mayores son retenidos. El funcionamiento de estos filtros

- 44. 24 en paralelo es alternado, uno de estos funciona en el día y el otro en la tarde de manera que se tiene como back-up en caso de taponamiento de estos filtros. Debido a la acumulación de impurezas en el crudo es necesario realizar la limpieza de estos filtros una vez al día, esta limpieza se la realiza manualmente. En la Figura 2.14 puede observar los filtros. Figura 2.14 Tren de Filtros Coalescentes Deshidratación Secundaria El fluido compuesto por una mezcla de crudo y agua ingresa a los tanques de almacenamiento diario (Tanques Horizontales TK-36 y TK-37) donde se da lugar la separación por sedimentación del agua libre. Además de la separación por sedimentación se inyecta químicos demulsificantes para obtener una separación más óptima en el proceso. Ver Figura 2.15. El agua libre de esta etapa es bombeada hacia las piscinas API donde se inicia el proceso de manejo de agua. El crudo líquido en esta etapa debería garantizar un BSW del 0.1 – 0.5%. Una vez que se da la separación por sedimentación se procede con la transferencia mediante una bomba de transferencia a los tanques H y N de almacenamiento.

- 45. 25 Figura 2.15 Tanques de Almacenamiento Diario Almacenamiento Para el almacenamiento se utiliza el tanque N (Figura 2.16) como tanque de reposo y el tanque H (Figura 2.17) como almacenamiento. Este almacenamiento es la acumulación de producción de 2 o 3 días, una vez se tiene acumulado el petróleo se transfiere a la Refinería La Libertad a la unidad LACT para su posterior refinamiento. Figura 2.16 Tanque de Reposo: TK-N

- 46. 26 Figura 2.17 Tanque de Almacenamiento: TK-H 2.8.3 MANEJO DE AGUA Piscinas API La corriente de agua desalojada en la primera etapa (deshidratación primaria) y el agua separada en los tanques de almacenamiento diario son enviadas hacia las piscinas API (Figura 2.18), en donde se produce la separación de crudo remanente. Figura 2.18 Piscinas API

- 47. 27 Reinyección El agua resultante de los procesos anteriormente mencionados, es enviada a las piscinas API donde es bombeada a través de una bomba a los pozos reinyectores o disposal. 2.8.4 MANEJO DE SÓLIDOS Recolección de Sólidos Los sólidos retenidos en los filtros son recolectados manualmente para enviarlos a un posterior tratamiento. Disposición Final Todos los sólidos acumulados manejos mediante el tratamiento Landfarming6 . 2.9 DIAGRAMA DE BLOQUES DEL ACTUAL SISTEMA DE RECEPCIÓN, DESHIDRATACIÓN Y ALMACENAMIENTO DE CRUDO En la Figura 2.19 se muestra el proceso anteriormente mencionado de manera esquematizada mediante un diagrama de bloques, el diagrama se encuentra separado por etapas y cada etapa consta de subprocesos descritos anteriormente, el conjunto de éstos forman el actual proceso de recepción, deshidratación de crudo en la estación Casa Bomba. 6 Es una técnica de biorecuperación que consiste en provocar la oxidación biológica de los hidrocarburos contenidos en el suelo.

- 48. 28 Figura 2.19.- Diagrama de Bloques Actual

- 49. 29 2.10 RELACIÓN DE RECEPCIÓN DE CRUDO Para determinar los caudales de entrega en función de la llegada de los tanqueros con crudo a la estación Casa Bomba, se ha procedido a tomar datos estadísticos de varios días, los mismos que relacionarán el volumen recibido con las horas de entrega. En la Figura 2.20 se muestra la relación entre el volumen de crudo recibido respecto a la frecuencia de entrega. Se observa claramente que entre las 0:00h y las 3:00h se tiene volúmenes cercanos a los 55 Bbls entregados por cada tanquero, que podrían ser definidos como un volumen medio de entrega. Entre las 4:00h y 10:30h aproximadamente se observa que el volumen entregado disminuye casi a un valor de 5Bbls el cuál sería tomado como un volumen mínimo de entrega. A partir de las 12:30h el volumen de entrega se incrementa hasta un valor cercano a los 55 – 60Bbls, recuperando así el volumen medio del día. Entre las 12:00h y las 20:00h se observan volúmenes altos de entrega, cercanos a los 130bbl pero de forma esporádica, en base a estos valores se considerará un volumen máximo de entrega por parte de los tanqueros . RELACIÓN DE RECEPCIONES 0 20 40 60 80 100 120 140 0:00 2:00 4:00 6:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 0:00 Hora Volumen 10 de Abril del 2011 11 de Abril del 2011 16 de Abril del 2011 17 de Abril del 2011 24 de Abril del 2011 25 de Abril del 2011 04 de Mayo del 2011 05 de Mayo del 2011 11 de Mayo del 2011 12 de Mayo del 2011 16 de Mayo del 2011 17 de Mayo del 2011 24 de Mayo del 2011 25 de Mayo del 2011 27 de Mayo del 2011 28 de Mayo del 2011 31 de Mayo del 2011 1 de Junio del 2011 02 de Junio del 2011 03 de Junio del 2011 06 de Junio del 2011 07 de Junio del 2011 10 de Junio del 2011 11 de Junio del 2011 12 de Junio del 2011 13 de Junio del 2011 14 de Junio del 2011 15 de Junio del 2011 Proyectada Vol Max Figura 2.20.- Relación de Recepciones de Crudo

- 51. 30 El presente capítulo muestra el desarrollo de la ingeniería conceptual para el nuevo sistema de recepción y deshidratación de crudo en la estación Casa Bomba de Pacifpetrol S.A para lo cual se analizará nuevas tecnologías y alternativas de los posibles sistemas en base a los requerimientos actuales y futuros de la estación. 3.1 CONSIDERACIONES GENERALES 3.1.1 RECEPCIÓN DE CRUDO El crudo que se extraiga de las diferentes formaciones productoras del Bloque Ancón se a realizar una eliminación primaria de agua libre y sólidos que han recolectará y transportará mediante tanqueros hacia el nuevo sistema de recepción de crudo Casa Bomba. Una vez ahí, directamente desde el tanquero se procederá precipitado por gravedad en el fondo del recipiente, hacia los separadores API, en donde se logrará separar el aceite residual contenido en esta corriente de agua de formación. Concluido el proceso anterior de evacuación de agua libre y sólidos, se conecta la descarga del tanquero a la línea de ingreso de crudo del sistema de recepción Casa Bomba, el fluido desde el tanquero es bombeado, sea por la bomba del propio tanquero o por intermedio de bombas neumáticas a través de una serie de 3 filtros de malla de diferente tamaño, 5 mm; 3 mm y 2.5 mm subsecuentemente. En los cuales se retiene un gran porcentaje de sedimentos y basura mayores a 2.5 mm. Las capacidades consideradas en el diseño de los procesos que serán las siguientes: Para la fase crudo: 1,537 barriles por día, correspondientes a un 15% adicional al volumen promedio de petróleo producido de acuerdo con la Tabla 2.2 (Producción estimada de crudo).

- 52. 31 Para la fase agua: 400 barriles por día, que corresponde a un 11% adicional al promedio de agua producida de acuerdo con la Tabla 2.2 (Producción estimada de crudo). 3.2 ALTERNATIVAS ESTUDIADAS A continuación se realiza una descripción conceptual de las tecnologías que van a ser analizadas para conseguir el objetivo de separación de sólidos, deshidratar el crudo y separar el aceite residual del agua de reinyección. 3.2.1 CELDA DE FLUJO CRUZADO – TANQUE DE LAVADO Separador de placas coalescente para sólidos, agua y crudo La función del equipo de celda de flujo cruzado (Figura 3.1) es retener en las placas coalescentes los sólidos contenidos en la corriente de producción de modo que puedan ser removidos del equipo. La diferencia de gravedades específicas hace que el hidrocarburo y el agua flote hasta la superficie del separador (Figura 3.2), mientras que los sólidos decantan, y por la una salida ubicada en la parte inferior que drena los sólidos hacia la piscina o separador API. El contenido de sólidos a la salida del separador puede alcanzar hasta 15 ppm. Figura 3.1 Esquema de la celda de flujo cruzado

- 53. 32 Estas placas son sensibles a variaciones en las condiciones de flujo y propician condiciones de flujo laminar a través del paquete aumentando drásticamente la separación de sólidos sin que las afecte el viento y la facilidad en la eliminación de lodos. Además se logra una distribución de flujo eficiente, disminuyendo drásticamente la distancia que el crudo debe recorrer durante este proceso. El equipo puede disponer de un sistema sand jet de limpieza autónomo que mediante agua permite desprender los sólidos que pudieran estar fuertemente adheridos a las placas. En este caso, no se requiere energía para la operación, trabaja en forma gravitacional, con un tiempo de retención menor a 10 minutos y no opera con partes móviles. Conceptualmente se ha definido tres celdas que pueden trabajar en serie o paralelo, con el objeto de tener flexibilidad operativa y realizar los mantenimientos adecuados del equipo y sistema, además de asegurar que la concentración de sólidos sea la mínima en el fluido. En el separador de placas la parte más importante es el paquete de placas corrugadas montadas paralelamente entre sí, a una distancia conveniente de separación, el paquete de placas es instalado a un ángulo de entre 45 y 65 grados respecto a la horizontal. Cuando el agua, crudo y sólidos pasa entre las placas, las gotas y sólidos de aceite flotan, se pegan a las placas y forman coágulos más grandes y son arrastradas al fondo del recipiente, mientras el agua y crudo suben a la parte superior del paquete, finalmente la corriente de petróleo y agua llega a la superficie para ser evacuada mediante bombas hacia el sistema de deshidratación.

- 54. 33 Figura 3.2 Conglutinador7 de placa El sistema antes descrito sea rectangular o tanque cilíndrico, además de cumplir la función de separación de sólidos mayores a 4000 micras, cumplen la función de tanque de amortiguamiento para recibir la producción desde los tanqueros y poder a través de bombas, suministrar un flujo constante al siguiente proceso. De los tres escenarios conceptuales, justamente el siguiente proceso es el que los distingue debido a que son tecnologías diferentes de separación de agua y el remanente de sólidos en suspensión. Tanque de lavado La deshidratación final del crudo proveniente del sistema de separación de sólidos (Celda de Flujo Cruzado) se realiza en el tanque de lavado, este proceso se debe desarrollar conjuntamente con un adecuado sistema de tratamiento químico que resulta fundamental para desestabilizar la emulsión proveniente de los pozos. Para el proceso de separación del agua contenida en la emulsión, se debe considerar los siguientes lineamientos: 7 Acumular, conglomerar por medio de una sustancia viscosa.

- 55. 34 Criterios de velocidad de decantación (Ley de Stokes) y velocidad de ascensión. La primera debe ser mayor a la segunda, para que exista separación de las gotas Tamaños de gotas de agua superiores a 1.000 micras ya no forman emulsión y se encuentran como agua libre. Tamaños de gotas de agua de 1.000 micras forman emulsiones con un contenido de agua del 33%. Tamaños de gotas de agua menores a 400 micras en una emulsión corresponde a un contenido de agua menor al 1%. Tiempo de residencia que tendrá el fluido en el tanque de lavado. Nivel de agua operativo en el tanque de lavado (“colchón de agua”), que resulta fundamental para desestabilizar la emulsión. 3.2.2 SEPARADOR CENTRÍFUGO Para su funcionamiento se requiere utilizar un motor eléctrico para producir una fuerza centrífuga de 10,000 g con lo cual se logra separar las micropartículas de sólidos suspendidos en la corriente de producción de crudo. El equipo indicado en la Figura 3.3 funcionará con crudos con un rango de densidad hasta 38 °API. El equipo de centrifugación podrá trabajar con variaciones de BSW en un rango de hasta 50%, considerando el crudo de diseño, más un margen de seguridad, sin que este rango de variación afecte el desempeño del equipo. El decantador centrífugo incluye un control de nivel de interface para optimizar la separación y eliminación de los sólidos suspendidos. La centrífuga posee partes internas con aleaciones de níquel-cromo recubiertas con carburo de tungsteno para evitar la corrosión y la erosión por sólidos.

- 56. 35 Figura 3.3 Esquema Equipo Centrífugo 3.2.3 SEPARADOR CICLÓNICO El crudo ingresa a alta velocidad en la parte superior cilíndrica y se mueve en una espiral ciclónica descendente, produciéndose una gran aceleración y una fuerza centrífuga que expulsa los sólidos hacia las paredes del recipiente (Figura 3.4). El equipo compacto opera bajo un amplio rango de variaciones de flujo, protegiendo tuberías y equipos contra la erosión por arena y eliminando los sólidos antes de que precipiten causando problemas de taponamiento. Este equipo opera bajo presión utilizando materiales como acero inoxidable, uretano y cerámica. El flujo dentro del equipo depende de la diferencia de presión entre la entrada y salida, para una operación eficiente la proporción de las presiones debe ser mantenida arriba del valor mínimo que el fabricante recomienda Los factores clave que aumentan la eficiencia de separación de los sólidos son los siguientes:

- 57. 36 Tamaño de los sólidos Velocidad de flujo Densidad Viscosidad Concentración de sólidos Geometría del Hidrociclón Figura 3.4 Esquema del Separador Ciclónico 3.3 ALMACENAMIENTO DE PETRÓLEO El petróleo que se encuentra bajo las especificaciones establecidas en las Bases y Criterios de Diseño será descargado hacia los tanques de almacenamiento H y N. Los criterios generales para la operación de los tanques de almacenamiento se fundamentarán principalmente en las siguientes consideraciones: Nivel mínimo operativo para proporcionar cabeza neta positiva de succión a las bombas de transferencia.

- 58. 37 Todos los tanques tendrán una válvula de alivio de presión rompe vacío. Adicionalmente, se deberá colocar un arresta-llamas integrado a la válvula de alivio de presión rompe vacío, y una válvula de venteo de emergencia. En tanques menores a 1,000 barriles de capacidad se tomará en consideración los lineamientos y recomendaciones de la norma de API 12F. Se aplicará aislamiento para calor o para frío, en las tuberías en las cuales sea necesario por requerimiento energético del proceso. Se construirá un tanque de 300 BBLS de capacidad como mínimo para realizar la transferencia del crudo a los tanques H y N en forma continua si se fija un flujo mínimo o tipo batch8 de entre cuatro o cinco veces al día. 3.4 SERVICIOS AUXILIARES 3.4.1 INSTRUMENTACIÓN Y CONTROL La planta de tratamiento con la tecnología seleccionada, tendrá los principales parámetros operativos, los mismos que serán controlados desde la estación de Casa Bomba. Las principales variables a monitorear son: Presiones de Operación Flujos. Niveles de tanques. Apertura de válvulas. BS&W de entrada y salida de crudo. Señales y acciones de seguridad que se definan en el análisis de riesgos con elementos o instrumentos independientes de seguridad que las señales de proceso. 8 Flujos discontinuos que varían su caudal en el tiempo.

- 59. 38 3.4.2 AIRE DE INSTRUMENTOS Y DE PLANTA Se dispondrá de un sistema de aire comprimido operando con una presión de 120 psi, el cuál será filtrado y secado para utilizarse como aire de instrumentos. La cantidad de aire requerido para el proceso estará en relación directa con la instrumentación en el sistema de recepción de crudo. 3.4.3 INYECCIÓN DE QUÍMICOS Para la inyección de químicos como soporte en la deshidratación, tratamiento de agua y control de la corrosión es necesario los siguientes suministros: Demulsificante Biocida 3.4.4 AISLAMIENTO Se aplicará aislamiento para protección del personal que opere equipos cuya temperatura en la superficie sea mayor de 150 ºF y estén confinados dentro de áreas de trabajos normales o situados donde el personal podría inadvertidamente tener contacto. 3.5 DIAGRAMA DE BLOQUES PROPUESTO PARA EL SISTEMA DE RECEPCIÓN DE CRUDO El diagrama bloques propuesto para mejorar y simplificar el proceso de recepción de crudo se muestra en la Figura 3.5 En el inicio del proceso se tiene la recepción del fluido desde los tanqueros, una vez realizado esto se tienen las siguientes etapas:

- 60. 39 Figura 3.5 Diagrama de Bloques Propuesto

- 61. 40 3.5.1 SEPARACIÓN DE SÓLIDOS El fluido pasa a la primera etapa de separación de sólidos, con el objetivo de optimizar el proceso de separación de líquido (agua-crudo) y que el sistema aguas abajo, este lo más limpio posible con el objeto de garantizar una adecuada cuantificación, calidad de fluido, seguridad y control eficiente. 3.5.2 TRATAMIENTO DE CRUDO El fluido compuesto por una mezcla de crudo y agua, libre de sólidos, será enviado a una etapa de deshidratación, en la que se obtendrá un crudo con un corte de agua igual o menor al 0.1%. Este crudo estará listo para ser estabilizado, almacenado y posteriormente transferido a los tanques H y N y luego a su procesamiento en la Refinería de la Libertad. 3.5.3 MANEJO DE AGUA La corriente de agua recuperada en la deshidratación será enviada a un sistema de tratamiento en el que se obtendrá las condiciones para ser utilizada en la reinyección. 3.5.4 MANEJO DE SÓLIDOS Los sólidos recuperados en la primera y sólidos remanentes de la segunda etapa de separación serán recolectados en la piscina API para ser dispuestos o tratados en procesos de Biodegradación (Landfarming). 3.6 ALTERNATIVAS PROPUESTAS

- 62. 41 En la Figura 3.6 se puede observar la simbología utilizada para las configuraciones de tecnología propuestas para el sistema de deshidratación que se detallan a continuación: Celda de Flujo Cruzado - Tanque de lavado (Figura 3.7) Separador Centrífugo (Figura 3.8) Separador Centrífugo (Figura 3.9) Hidrociclón (Figura 3.10)

- 63. Figura 3.6 Simbología para Diagramas de Flujo PFD 42

- 64. Figura 3.7 Alternativa 1 - Celda de Flujo Cruzado con Tanque de Lavado 43

- 65. Figura 3.8 Alternativa 2A – Separador Centrífugo 44

- 66. Figura 3.9 Alternativa 2B – Separador Centrífugo 45

- 67. Figura 3.10 Alternativa 3 – Hidrociclón 46

- 68. 47 3.7 EVALUACIÓN TÉCNICO-ECONÓMICA DE ALTERNATIVAS 3.7.1 ESCENARIOS PROPUESTOS PARA LA EVALUACIÓN La descripción de las diferentes tecnologías mencionadas anteriormente se sintetiza a continuación: Celda de Flujo Cruzado - Tanque de lavado En esta configuración la separación de sólidos y la deshidratación primaria se realiza en la celda de flujo cruzado, mientras que la deshidratación final hasta cumplir especificaciones se efectúa en el tanque de lavado. Ver Figura 3.6. Centrífuga Mediante esta tecnología se logra la separación de sólidos así como la deshidratación total del crudo. Ver Figura 3.7 y Figura 3.8. Hidrociclón - separador bifásico En este esquema, la separación de sólidos se alcanza en el hidrociclón, mientras que la deshidratación final hasta cumplir especificaciones se efectúa en el separador bifásico. Ver Figura 3.9. 3.7.2 CRITERIOS DE SELECCIÓN DE TECNOLOGÍAS La evaluación técnica – económico de las diferentes tecnologías que se podrán utilizar para deshidratar el crudo y separar los sólidos en el nuevo sistema de recepción de crudo Casa Bomba del campo Ancón, se realiza tomando en cuenta las siguientes premisas:

- 69. 48 Permitir el control de las operaciones en forma óptima, oportuna y flexible para minimizar el riesgo asociado a las operaciones de los equipos. Cumplir con la especificación final requerida del 0.1% de BSW (contenido de agua) como valor máximo en el petróleo de refinación y/o exportación. Separar en forma óptima, en el sistema de tratamiento Casa bomba, los sólidos que provienen de las formaciones productoras y cumplir con la especificación establecida en las Bases y criterios de Diseño. Procurar la optimización técnico-económica del sistema de procesamiento de crudo. Asegurar la flexibilidad de carga para que la deshidratación de crudo y la separación de sólidos se mantenga dentro de los parámetros de diseño, considerando las posibles variaciones en cuanto a flujo y contenido de agua y sólidos de las diferentes formaciones productoras del Campo Ancón. Facilitar los trabajos de mantenimiento de los equipos, bajo condiciones seguras sin sacrificar la calidad final del petróleo. Cumplir con los parámetros de 20 ppm de aceite residual y 50 ppm de sólidos suspendidos en el agua de reinyección. Seleccionar la alternativa tecnológica óptima, mediante la evaluación técnico – económica de las tecnologías que actualmente son aplicables y probadas para sistemas de procesamiento de crudos. 3.7.3 VENTAJAS Y DESVENTAJES DE LAS TECNOLOGÍAS ESTUDIADAS ALTERNATIVA VENTAJAS DESVENTAJAS Alta eficiencia de separación de Mayor tiempo de residencia.

- 70. 49 CELDA DE FLUJO CRUZADO TANQUE DE LAVADO sólidos y deshidratación. Bajo costo de inversión No requiere instrumentación compleja. Caída de presión despreciable. No tiene partes móviles. No requiere energía eléctrica. Opera por gravedad. Paquete de placas corrugadas fácilmente removibles para inspección. Flexibilidad operativa. Bajos costos de mantenimiento. Sistema de limpieza y eliminación de sólidos automático en la celda. Típicamente superiores a 24 horas. Requiere de químicos Descarga manual de sedimentos. Descarga automática de agua con supervisión. El tanque de lavado resulta una limitante para el diseño modular. Tiempo de paro para mantenimiento mayor. Debe mantenerse flujo laminar para su operación óptima. Se requiere grandes áreas para el montaje así como obras de ingeniería civil. Posible taponamiento y corrosión por operación deficiente o falta de mantenimiento.

- 71. 50 CENTRÍFUGA Alta eficiencia Descarga automática de sedimentos. Operación automática. Equipo modular, compacto. Espacio reducido para instalación. Equipo modular, compacto. Diseño modular. Puede ampliarse según las necesidades operativas. Utiliza energía eléctrica. Contaminación por ruido. Utiliza partes móviles. Requiere bomba para alimentación. Requiere bomba para desalojo de lodos. Alta frecuencia de limpieza. Tiempos de paro para realizar mantenimiento. Altos costos de inversión. HIDROCICLÓN – SEPARADOR BIFÁSICO No tiene piezas móviles. Equipo modular, compacto. Diseño modular. Puede ampliarse según las necesidades operativas. Espacio y peso reducido. Menor eficiencia. Con diámetros de las gotas de petróleo menores a 5 micrones el rendimiento en la deshidratación puede disminuir hasta el 50%. Se requiere un buen diseño de internos.