Aceros ahmsa

- 3. 1

- 5. 3 INDICE Página • Políticas Generales 4 • Portal de Clientes AHMSA 6 • Nota Importante 8 PRODUCTOS PLANOS LAMINADOS EN CALIENTE 10 • Placa 11 Tabla de Garantía del Producto Placa 21 • Lámina Rolada en Caliente / Rollo 22 Tabla de Garantía del Producto Rollo en Caliente 37 • Lámina Antiderrapante 38 • Rollo Laminado en Caliente con Proceso de Skin Pass 38 • Lámina Rolada en Caliente Decapada 39 Tabla de Garantía del Producto Rollo Decapado 40 PRODUCTOS PLANOS LAMINADOS EN FRIO 42 • Lámina Rolada en Frío 43 Tabla de Garantía del Producto Lámina Cruda 56 Tabla de Garantía del Producto Lámina Templada 57 • Hojalata 58 Tabla de Garantía del Producto Hojalata 62 • Lámina Cromada 63 Tabla de Garantía del Producto Lámina Cromada 66 PRODUCTOS NO PLANOS / PERFILES ESTRUCTURALES 68 • Vigas Perfil Rectangular 69 • Canales 71 • Angulos 72 • TH-29 73 Tabla de Garantía de los Perfiles Estructurales 77 • Glosario 78 • Tabla de Calibres 82 • Factores de Conversión 83

- 6. POLITICAS GENERALES Si se determina que el material no funciona, se reportará a AHMSA para que el personal técnico acuda a la revisión del mismo. Cuando un rollo aparentemente presente alta frecuencia de imperfecciones ó defectos, el cliente podrá suspender su proceso sólo después de que el rollo haya sido procesado aproximadamente un 10%. Cualquier no-conformidad técnica ó administrativa será no- tificada vía Internet a través de la página Web www.ahmsa. com, en el portal de Clientes, Reclamaciones y el departa- mento de Crédito y Cobranza de AHMSA, el que canalizará a través de nuestro sistema interno hacia los departamentos de Servicio Técnico y/o Ventas, para su atención inmediata. AHMSA no será responsable de reclamaciones por óxido. La decoloración y manchas son inherentes a la presencia de humedad, incluyendo condensaciones ambientales en tránsito; acumulados entre las vueltas del rollo o entre las hojas. AHMSA no considerará reclamación por óxido ya sea inmediata ó posterior cuando: 1. El material es ordenado sin aceite ó sin un tratamiento superficial. 2. La orden especifique empaque sin la mínima protección. 3. El material es almacenado a la intemperie, no se pro- teja de la humedad ó se someta a cambios bruscos de temperatura. Nota: Cuando el material llegue y la temperatura del rollo esté debajo de la temperatura del almacén, el rollo no de- berá ser desempacado hasta que alcance la temperatura del almacén. Una variación de hasta el +/- 1% del peso de báscula entre el cliente yAHMSA por embarque facturado será permitida, sin que proceda una reclamación. Será considerada, solo si los siguientes requisitos han sido encontrados en tránsito normal. 1) Humedad externa, cuando todos los envíos se hayan inspeccionado inmediatamente para notificar presencia de humedad en el empaque. Si hay presencia evidente de humedad al momento de la entrega, se deberá hacer una anotación en la remisión en presencia del transportista y notificar a VentasAHMSA, antes de ser entregado el material al cliente o a su transportista. Para material “cliente recoge” la reclamación deberá ser hecha al transportista contratado por el cliente y notificar al departamento de Ventas AHMSA. 2) Humedad interna, si no hay evidencia de humedad por fuera del empaque, el acero se inspecciona inmediatamente para verificar humedad por condensación en tránsito, si hay evidencia, la reclamación se presenta inmediatamente. Política general de reclamaciones Reclamación por óxido Reclamación por variación en peso Reclamación por mojado en tránsito 4

- 7. Puntas y colas fuera de calibre en lámina cruda directa Propiedades mecánicas y análisis químicos Variaciones permitidas Recomendación técnica Volumen de productos en general Rendimiento en hojalata y lámina cromada Calidad superficial y calibre del rollo rolado en caliente directo de molino La lámina cruda se envía directamente del molino reductor a menos que otra especificación sea acordada (p.ej.: rollo lavado), por ello el rollo es enviado con la punta y la cola fuera de calibre y no será causa de reclamación. Se garantiza el 97% del rollo dentro de calibre. Las propiedades mecánicas y los análisis químicos, son el resultado de pruebas desarrolladas en muestras obtenidas de un punto específico del producto(s) de acuerdo con el procedimiento de muestreo descrito; por lo que cualquier garantía está limitada a los valores obtenidos en tales puntos y mediante tal procedimiento. Los productos vendidos por AHMSA estarán sujetos a las variaciones, tolerancias y clasificación de la manufactura estándar ofertada en este manual. La especificación para determinar los dígitos en una dimen- sión de una prueba es la norma ASTM E-29. AHMSAno será responsable por los resultados de cualquier recomendación técnica en conexión con el diseño, instala- ción ó uso de los productos ofertados aquí. Para todos los productos en general, el requerimiento específico de volumen deberá ser consultado con un re- presentante de AHMSA. Las reclamaciones por rendimiento de corte deberán presen- tarse máximo 30 días después de haber cerrado su corte, por ejemplo: El rendimiento del mes de agosto podrá presentarse máximo el 30 de septiembre, después de 30 días AHMSA se reserva el derecho de aceptar la reclamación. De acuerdo a la norma ASTM A568, A635, etc. la condición superficial del rollo rolado en caliente tiene una superficie con óxido ó escama, resultado normal del proceso de laminación en caliente, por lo anterior, no hay garantía del 100% libre de defectos (se garantiza el 98%) el rollo puede contener cualquier defecto como: rayas mecánicas, poros, escama, marcas ó laminaciones. El rollo se suministra con la punta y cola fuera de calibre y marcas del enrollador, esto no será causa de reclamación. 5

- 8. PORTAL DE CLIENTES AHMSA - www.ahmsa.com Utilizando tecnología de punta, el Portal de ClientesAHMSAproporciona servicios de información y venta de productos a través de Internet, manteniendo informado al cliente sobre las transacciones comerciales que tiene con nuestra empresa. · Información a Clientes AHMSAproporciona de manera oportuna y confiable toda la información desde el estado del pedido hasta el embarque del producto solicitado. Los módulos de Información son: • Pedidos • Facturación • Producto en proceso • Certificados de calidad • Embarque • Atención a reclamaciones • Cartera · Venta de inventarios de productos en existencia en Internet En el Portal de Clientes, AHMSA ofrece todos sus productos en existencia disponibles para venta al cliente. Con esto obtiene beneficios en los costos de compra, tales como: • Ahorro en llamadas telefónicas • Ahorro en envíos de fax • Compra a cualquier hora del día, los 7 días de la semana La transacción se realiza de manera sencilla y rápida una vez que se han se- leccionado los productos a comprar, proporcionado los datos de transporte y el destinatario donde se va a entregar el producto. Para mayor información marque los teléfonos: • Llamada local (866) 649 34 86 • Para el interior de la república 01 800 718 62 90, • O envíe un correo electrónico a webmaster@ahmsa.com 6

- 9. La información contenida en este manual puede sufrir cambios sin previo aviso, cambios que serán actualizados en “El Manual de Especificaciones y Garantías AHMSA” en la página de Internet: www.ahmsa.com, sección productos, sección folletos y manuales.

- 10. NOTA IMPORTANTE Toda la información de los productos descritos en este manual es general y las especificaciones no deberán ser usadas para cualquier aplicación sin la asistencia del personal profesional competente de AHMSA para verificar y examinar funcionalidad y aplicabilidad de los productos descritos. Quien haga uso de los productos es bajo su propio riesgo y asume cualquier resultado obtenido en su uso final. Altos Hornos de México, S.A.B. de C.V. rechaza cualquier gasto ó todos los gastos por pérdida comercial, gastos de mano de obra ó daños consecuenciales de cualquier otro tipo que implica la garantía para algún propósito en particular. La información contenida en este manual puede sufrir cambios sin previo aviso, cambios que serán actualizados en “El Manual de Especificaciones y Garantías AHMSA” en la página de Internet: www.ahmsa.com, sección productos, sección folletos y manuales. 8

- 11. La información contenida en este manual puede sufrir cambios sin previo aviso, cambios que serán actualizados en “El Manual de Especificaciones y Garantías AHMSA” en la página de Internet: www.ahmsa.com, sección productos, sección folletos y manuales.

- 12. PRODUCTOS PLANOS LAMINADOS EN CALIENTE Los productos planos laminados en caliente que AHMSA produce cumplen con las más estrictas normas internacionales de calidad. Los procesos de producción de placa y rollo están certificados bajo la norma ISO-9001. Para cumplir las especificaciones de la industria automotriz, el departamento de Laminación en Caliente cuenta con la certificación ISO/TS16949. Se cuenta además con la certificación ISO-14001 para garantizar la protección al medio ambiente durante el proceso de fabricación de los productos. AHMSA ofrece placa y lámina rolada en caliente en grados y especificaciones que cubren gran parte de los aceros para aplicaciones de la industria automotriz y de la construcción, así como para la fabricación de maquinaria pesada, tubería, estruc- turas, recipientes a presión, etc. AHMSA es el único fabricante de placa en México. Los grados que se presentan en este manual son nuestros principales productos de línea. Algunos de ellos requieren volumen mínimo para su fabricación y/o están sujetos a algunas restricciones. Cualquier especificación no contemplada en este manual puede consultarla con: • Subgerente de Productos en Caliente y No Planos Conm.: (866) 649 33 30 Ext.: 1849 ó Clave Celular 8565 • Superintendente de Ingeniería Metalúrgica en Caliente y No Planos Conm.: (866) 649 33 30 Ext.: 1919 ó Clave Celular 8325 • Subgerente de Servicio Técnico Conm.: (866) 649 33 30 Ext.: 1743 ó Clave Celular 8356 O por correo electrónico a serviciotecnico@ahmsa.com 10

- 13. TABLA 1 ACEROS SAE DE BAJO, MEDIO Y ALTO CARBONO Nota: En todas las tablas, la composición química es máxima cuando no indique un rango ó un valor mínimo y las propiedades mecánicas son mínimas cuando no se indique un rango. El peso máximo de una placa cortada es de 6 toneladas métricas. Para pesos mayores solicitar factibilidad de fabricación. PLACA PLACA ANCHA Acero en hojas suministrado en condiciones de rolado con ó sin orilla de molino disponible en espesores desde 0.312” hasta 2” y anchos de 56” hasta 120”. CLASIFICACION Por su resistencia a la deformación los aceros se clasifican de la siguiente manera: I.- Aceros de baja resistencia: Son todos aquellos que tienen un límite elástico de 30 KSI mín. II.- Aceros de media resistencia: Son los aceros con un límite elástico de 35 KSI mín. III.- Aceros de alta resistencia: Son los aceros con un límite elástico de 45 KSI mín. Especificación Descripción y uso final SAE J403 1010 y 1012 Aceros de bajo Carbono para fabricación de perfiles, tubería soldada, etc. SAE J403 1015, 1018, Aceros de medio Carbono para fabricación de piezas estructurales, 1020, 1022, 1025, piezas de maquinaria y herramientas. 1030, 1035 y 1040 SAE J403 1045, 1050, Aceros de alto Carbono en piezas de maquinaria e implementos 1055 y 1060 agrícolas. SAE J403 1552 Acero de alto Manganeso, resistente al desgaste, para piezas templadas, cuchillas y gavilanes. SAE J1268 15B21 AHM 130-B Aceros al Boro, resistentes al desgaste para piezas templadas, implementos agrícolas y discos de arado. (AHM 130-B, grado interno AHMSA). 11 PRODUCTOSLAM.CALIENTE·PLACAANCHA

- 14. Composición química % en peso (máximo) Especificación C Mn P S Si SAE J403 1010 0.08 - 0.13 0.30 - 0.60 0.030 0.050 - 1 SAE J403 1012 0.10 - 0.15 0.30 - 0.60 0.030 0.050 - 1 SAE J403 1015 0.13 - 0.18 0.30 - 0.60 0.030 0.050 - 1 SAE J403 1018 0.15 - 0.20 0.60 - 0.90 0.030 0.050 - 1 SAE J403 1020 0.18 - 0.23 0.30 - 0.60 0.030 0.050 - 2 SAE J403 1022 0.18 - 0.23 0.70 - 1.00 0.030 0.050 - 2 SAE J403 1025 0.22 - 0.28 0.30 - 0.60 0.030 0.050 - 2 SAE J403 1030 0.28 - 0.34 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1035 0.32 - 0.38 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1040 0.37 - 0.44 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1045 0.43 - 0.50 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1050 0.48 - 0.55 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1055 0.50 - 0.60 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1060 0.55 - 0.65 0.60 - 0.90 0.030 0.050 - 2 SAE J403 1552 0.47 - 0.55 1.20 - 1.50 0.030 0.050 - 2 SAE J1268 15B21 0.17 - 0.24 0.70 - 1.20 0.030 0.050 0.15 - 0.35 2 AHM 130-B 0.35 1.35 0.030 0.035 0.15 - 0.35 2 TABLA 2 ACEROS ESTRUCTURALES DE BAJA, MEDIA Y ALTA RESISTENCIA Composición química edificios, torres eólicas, bases de postes tronco-cónicos. ASTM A 572 65 Alta resistencia baja aleación, bases de postes tronco-cónicos y luminarias. ASTM A 656 50 y 60 Alta resistencia, estructuras, vigas soldadas. ASTM A 656 70 y 80 Extra alta resistencia en estructuras donde requiere ahorro en peso. ASTM A 709 50 Alta resistencia baja aleación para puentes. JIS G3106 SM 490A Alta resistencia baja aleación con excelente soldabilidad para puentes, barcos tanque de petróleo, etc. Rango de dimensión Especificación Descripción y uso final LC PAILAS Fabricación de pailas para galvanizado. ASTM A 283 A, B y C Para estructuras de uso moderado y alta soldabilidad. ASTM A 36 Media resistencia, estructural, vigas soldadas, bases de columnas. ABS A, B, D y E LLOYD´S GL A, B, D y E Acero estructural de mediana resistencia para fabricación de barcos. ASTM A131 A, B, D y E DIN EN 10025 S235 Para estructuras de uso moderado y alta soldabilidad. DIN EN 10025 S275 Media resistencia, estructural, vigas soldadas, bases de columnas. DIN EN 10025 S355 Alta resistencia, vigas soldadas, partes para puentes, edificios. ASTM A 572 50 y 60 Alta resistencia baja aleación, estructural, vigas soldadas, puentes, Nota: Para SAE J1268 15B21 y AHM 130-B, el contenido del Boro es de 0.0005 hasta 0.003 %. 12

- 15. Composición química y propiedades mecánicas Rango de dimensión Límite elástico mín. KSI Ultima tensión mín. KSI % de elong. mín. en 8” Valor mínimo Composición química % en peso (máximo) Especificación C Mn P S Si Cb V LC PAILAS 0.06 0.35 0.030 0.030 0.40 - - - - - 1 ASTMA283A 0.14 0.90 0.035 0.040 0.40 - - 24 45-60 27 1 ASTMA283 B 0.17 0.90 0.035 0.040 0.40 - - 27 50-65 25 1 ASTMA283 C 0.24 0.90 0.035 0.040 0.40 - - 30 55-75 22 1 ASTMA36 0.25 1.20 0.040 0.050 0.40 - - 36 58-80 20 1 ABS A* 0.23 2.5 x C 0.035 0.035 0.50 - - 34 58-75 22 1 ABS B 0.21 0.80 0.035 0.035 0.35 - - 34 58-75 22 1 ABS D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 22 1 ABS E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 22 1 LLOYD´S GL A* 0.23 2.5 x C 0.035 0.035 0.50 - - 34 58-75 22 1 LLOYD´S GL B 0.21 0.80 0.035 0.035 0.35 - - 34 58-75 22 1 LLOYD´S GL D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 22 1 LLOYD´S GL E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 22 1 ASTMA131A* 0.21 2.5 x C 0.035 0.035 0.50 - - 34 58-75 21 1 ASTMA131 B 0.21 0.60 0.035 0.035 0.35 - - 34 58-75 21 1 ASTMA131 D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 21 1 ASTMA131 E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 21 1 DIN EN 10025 S235 0.17 1.40 0.025 0.025 - - - 35 52-74 24 2 DIN EN 10025 S275 0.18 1.50 0.025 0.025 - - - 40 59-81 23 2 DIN EN 10025 S355 0.20 1.60 0.025 0.025 0.55 - - 51 68-91 20 3 ASTMA572 50 0.23 1.35 0.040 0.050 0.40 0.050 0.10 50 65 18 2 ASTMA572 60 0.26 1.35 0.040 0.050 0.40 0.050 0.15 60 75 16 2 ASTMA572 65 0.23 1.65 0.040 0.050 0.40 0.050 0.15 65 80 15 3 ASTMA656 50 0.18 1.65 0.025 0.035 0.60 0.100 0.15 50 60 20 2 ASTMA656 60 0.18 1.65 0.025 0.035 0.60 0.100 0.15 60 70 17 3 ASTMA656 70 0.18 1.65 0.025 0.035 0.60 0.100 0.15 70 80 14 3 ASTMA656 80 0.18 1.65 0.025 0.035 0.60 0.100 0.15 80 90 12 3 ASTMA709 50 0.23 1.35 0.040 0.050 0.40 0.050 0.10 50 65 18 2 JIS G3106 SM 490A 0.20 1.60 0.035 0.035 0.55 - - 47 71-88 23 2 13 Nota*: En el tipo A, el % de Manganeso está condicionado al % de Carbono (2.5 veces el % de Carbono). SAE,ESTRUCTURALES·PLACAANCHA

- 16. TABLA 3 ACEROS PARA RECIPIENTES A PRESION Rango de dimensión Límite elástico mín. KSI Ultima tensión mín. KSI % de elong. mín. en 8” Especificación Descripción y uso final ASTM/ASME SA 285 C Recipientes estacionarios de resistencia baja e intermedia. ASTM/ASME SA 455 Recipientes estacionarios de alta resistencia. ASTM/ASME SA 516 60 Recipientes de media resistencia para servicio de media y baja y 70 temperatura. NMX B-475 Recipientes a presión (esferas). ASTM/ASME SA 612 AAR TC-128-B Composición química y propiedades mecánicas (1): Para estos grados de acero por sus requerimientos especiales, siempre se deberá solicitar una factibilidad de producción. Recipientes para carros tanque de Ferrocarril. 14 Composición química % en peso (máximo) Especificación C Mn P S Si Cb ASTM/ASME SA285 C 0.28 0.90 0.035 0.035 - - 30 55-75 23 1 ASTM/ASME SA455 Espesor ≤ 0.375” 0.33 0.85-1.20 0.035 0.035 0.10 - 38 75-95 15 2 Espesor > 0.375”- ≤ 0.580” 0.33 0.85-1.20 0.035 0.035 0.10 - 37 73-93 15 2 Espesor > 0.580”- ≤ 0.750” 0.33 0.85-1.20 0.035 0.035 0.10 - 35 70-90 15 2 ASTM/ASME SA516 60 Espesor ≤ 0.500” 0.21 0.60-0.90 0.035 0.035 0.15-0.40 - 32 60-80 21 2 Espesor > 0.500” hasta 2” 0.23 0.85-1.20 0.035 0.035 0.15-0.40 - 32 60-80 21 2 ASTM/ASME SA516 70 Espesor ≤ 0.500” 0.27 0.85-1.20 0.035 0.035 0.15-0.40 - 38 70-90 17 2 Espesor > 0.500” hasta 2” 0.28 0.85-1.20 0.035 0.035 0.15-0.40 - 38 70-90 17 2 NMX B-475 (1) Espesor > 0.1875”- ≤ 1.375” 0.22 1.0-1.60 0.035 0.030 0.50 0.020-0.05 55 77-91 17 3 Espesor > 1.375”- ≤ 2.0” 0.22 1.0-1.60 0.035 0.030 0.50 0.020-0.05 53 73-87 17 3 ASTM/ASME SA612 Espesor ≤ 0.500” 0.25 1.0-1.50 0.035 0.025 0.15-0.50 - 50 83-105 16 2 Espesor > 0.500”- ≤ 1.0” 0.25 1.0-1.50 0.035 0.025 0.15-0.50 - 50 81-101 16 2 AAR TC-128-B 0.24 1.0-1.65 0.025 0.015 0.15-0.40 0.050 50 81-101 16 2

- 17. Composición química % en peso (máximo) Especificación C Mn P S Si Nb V Ti API 5LB (PSL1) 0.26 1.20 0.030 0.030 - - - - 35.5 60.2 35 1 (PSL2) 0.22 1.20 0.025 0.015 0.45 0.05 0.05 0.04 35.5-65.3 60.2-110.2 35 1 API 5LX42 (PSL1) 0.26 1.30 0.030 0.030 - - - - 42.1 60.2 35 1 (PSL2) 0.22 1.30 0.025 0.015 0.45 0.05 0.05 0.04 42.1-71.8 60.2-110.2 35 1 API 5LX46 (PSL1) 0.26 1.40 0.030 0.030 - - - - 46.4 63.1 35 2 (PSL2) 0.22 1.30 0.025 0.015 0.45 0.05 0.05 0.04 46.4-76.1 63.1-110.2 35 2 API 5LX52 (PSL1) 0.26 1.40 0.030 0.030 - - - - 52.2 66.7 33 3 (PSL2) 0.22 1.40 0.025 0.015 0.45 - - - 52.2-76.9 66.7-110.2 33 3 API 5LX56 (PSL1) 0.26 1.40 0.030 0.030 - - - - 56.6 71.1 33 3 (PSL2) 0.22 1.40 0.025 0.015 0.45 - - - 56.6-79 71.1-110.2 33 3 API 5LX60 (PSL1) 0.26 1.40 0.030 0.030 - - - - 60.2 75.4 32 3 (PSL2) 0.12 1.60 0.025 0.015 0.45 - - - 60.2-81.9 75.4-110.2 32 3 API 5LX65 (PSL1) 0.26 1.45 0.030 0.030 - - - - 65.3 77.6 32 3 (PSL2) 0.12 1.60 0.025 0.015 0.45 - - - 65.3-87 77.6-110.2 32 3 API 5LX70 (PSL1) 0.26 1.65 0.030 0.030 - - - - 70.3 82.7 30 3 (PSL2) 0.12 1.70 0.025 0.015 0.45 - - - 70.3-92.1 82.7-110.2 30 3 API 5LX80 (PSL2) 0.12 1.85 0.025 0.015 0.45 - - - 80.5-102.3 90.6-119.7 30 3 API X52 HA (1) 0.10 1.05 0.025 0.005 0.35 0.050 0.050 - 52-68 67-80 35 3 API X60 HA (1) 0.10 1.05 0.025 0.005 0.35 0.050 0.050 - 60-75 75 32 3 API X65 HA (1) 0.10 1.40 0.025 0.005 0.35 0.050 0.050 - 66-87 78-92 30 3 API 2H 50 (1 y 2) 0.18 1.15-1.60 0.030 0.010 0.05-0.40 0.01-0.04 - 0.02 50 70-90 21 3 (1): Para estos grados de acero por sus requerimientos especiales, siempre se deberá solicitar un estudio de factibilidad de producción. (2): La placa para este grado se surte “as rolled”. Las pruebas mecánicas son obtenidas mediante probeta normalizada. (3): HA: Hidrocarburo Amargo, GA: Gas Amargo, S: Sour Service, indican el mismo producto. TABLA 4 ACEROS PARA TUBERIA DE CONDUCCION, SOPORTE Y REVESTIMIENTO Composición química y propiedades mecánicas Especificación Descripción y uso final API 5LB, X42 Tubería de conducción de media resistencia. API 5LX46 al X80 Tubería de alta resistencia. API X52, 60 y 65 HA Tubería de alta resistencia para servicio gas amargo (3). API 2H 50 Tubería de soporte y estructuras para plataformas marinas. 15 Límite elástico mín. KSI Ultima tensión mín. KSI RECIPIENTES,TUBERIA·PLACAANCHA Rango de dim. % de elong.mín. en 2”

- 18. Rango de dimensión 2 56-60 61-64 65-68 69-72 73-76 77-80 81-84 85-88 89-92 93-96 97-107 108-120 0.312-0.374 480 480 480 480 480 480 480 480 480 480 - - 0.375-0.437 480 480 480 480 480 480 480 480 480 480 480 - 0.438-0.625 480 480 480 480 480 480 480 480 480 480 480 480 0.626-0.875 480 480 480 480 480 480 480 480 480 480 480 440 0-876-1.000 480 480 480 480 480 480 480 480 480 480 430 380 1.001-1.250 480 480 480 480 480 460 440 420 400 380 340 310 1.251-1.375 480 480 480 460 440 420 400 380 360 350 310 280 1.376-1.500 480 480 450 430 400 380 360 350 330 320 280 250 1.501-1.750 440 410 390 360 340 330 310 300 280 270 240 220 1.751-2.000 340 320 300 280 270 250 240 230 220 200 190 170 TABLA 5 RANGOS DE DIMENSION Longitud máxima de placa, para un espesor y ancho dado, en pulgadas. * Para estos rangos de dimensión solicitar un estudio de factibilidad al área de Servicio Técnico * Para estos rangos de dimensión solicitar un estudio de factibilidad al área de Servicio Técnico Ancho Espesor Ancho Espesor 0.250-0.311 0.250-0.311 > 2.000 * Para estos rangos de dimensión solicitar un estudio de factibilidad al área de Servicio Técnico > 2.000 * Para estos rangos de dimensión solicitar un estudio de factibilidad al área de Servicio Técnico En general, para los 3 rangos de dimensión, las placas se surten con una longitud máxima de 500” y mínimo de 150”. El peso máximo que puede alcanzar una placa ya cortada, es de 6 toneladas métricas. En grado ASTM A36 y grado 50, para 0.250” de espesor solo se oferta en las siguientes dimensiones: ancho de 72” en 240” y 480” de largo, ancho de 96” en 240” y 360” de largo. Rango de dimensión 1 56-60 61-64 65-68 69-72 73-76 77-80 81-84 85-88 89-92 93-96 97-107 108-120 0.312-0.374 480 480 480 480 480 480 480 480 480 480 - - 0.375-0.750 480 480 480 480 480 480 480 480 480 480 480 480 0.751-0.875 480 480 480 480 480 480 480 480 480 480 480 440 0.876-1.000 480 480 480 480 480 480 480 480 480 480 430 380 1.001-1.250 480 480 480 480 480 460 440 420 400 380 340 310 1.251-1.500 480 480 450 430 400 380 360 350 330 320 280 250 1.501-1.750 440 410 390 360 340 330 310 300 280 270 240 220 1.751-2.000 380 360 340 320 300 290 270 260 250 240 210 190 Nota: En el caso especial del GradoA36, éste se puede fabricar sin previo estudio de factibilidad, de 2” hasta 2.750” de espesor, desde 56” de ancho y largo mínimo de 150”. La longitud máxima que pueden alcanzar estas placas queda restringida por el peso máximo de 6 toneladas. 16

- 19. Ancho Espesor TABLA 6 VOLUMEN MINIMO POR PARTIDA En general, la órden mínima por partida serán 60 toneladas ó múltiplos de 60. Ejemplo: > 0.875 * Para estos rangos de dimensión solicitar un estudio de factibilidad al área de Servicio Técnico Rango de dimensión 3 56-60 61-64 65-68 69-72 73-76 77-80 81-84 85-88 89-92 93-96 97-107 108-120 0.312-0.374 480 480 480 480 480 480 480 480 480 480 - - 0.375-0.437 480 480 480 480 480 480 480 480 480 480 480 - 0.438-0.750 480 480 480 480 480 480 480 480 480 480 480 480 0.751-0.875 480 480 480 480 480 480 480 480 480 480 480 440 Espesor Ancho Longitud Ton 0.500” 72” 240” 60 0.375” 84” 240” 120 0.625” 60” 480” 180 1.000” 96” 240” 60 Nota: Para los grados ASTM A 36, ASTM A 283, SAE J403 1010 al 1015; se considerarán partidas mínimas de 30 toneladas métricas, por ser lo máximo a embarcar por cada camión. Nota: En los grados cuyo límite elástico sea 60 KSI ó mayor (A572 60 y 65, API X60, 65 y 70, etc.) y su espesor requerido sea menor ó igual a 0.375”, el ancho máximo que se puede fabricar es de 88”. 17 RANGOSDEDIMENSION·PLACAANCHA

- 20. 7.1 Variaciones permisibles en espesor para aceros al carbono y microaleados, 56 < 72 72 < 84 84 < 96 96 < 108 108 < 120 Desde 5/16 < 3/8 0.030 0.030 0.030 0.030 0.030 Desde 3/8 < 7/16 0.030 0.030 0.030 0.030 0.040 Desde 7/16 < 1/2 0.030 0.030 0.030 0.030 0.040 Desde 1/2 < 5/8 0.030 0.030 0.030 0.030 0.040 Desde 5/8 < 3/4 0.030 0.030 0.030 0.040 0.040 Desde 3/4 < 1 0.030 0.030 0.040 0.040 0.050 Desde 1 < 2 0.060 0.060 0.060 0.070 0.080 Desde 2 < 3 0.090 0.100 0.100 0.110 0.120 TABLA 7 TOLERANCIAS DE LA PLACA (de acuerdo a ASTM A6) Espesor especificado (Pulgadas) Nota 1: La tolerancia del espesor hacia abajo, es de 0.010”. Nota 2: El espesor se mide a 3/8” (10 mm) de la orilla cuando es orilla recortada y a 3/4” (20 mm) en orilla de molino. Nota 3: Para espesor medido en cualquier otro punto diferente al especificado en la nota 2, la variación permitida hacia arriba será 1.75 veces la cantidad marcada en esta tabla redondeado a la décima más cercana. Tabla 1 de la norma ASTM A6 18 Tolerancias hacia arriba del espesor especificado, para un ancho dado en pulgadas Tolerancias hacia arriba en ancho y largo (Pulgadas) Hasta < 3/8 3/8 < 5/8 5/8 < 1 1< 2 Largo Ancho Ancho Largo Ancho Largo Ancho Largo Ancho Largo 120 < 240 56 < 60 3/8 3/4 1/2 7/8 5/8 1 3/4 1 1/8 60 < 84 1/2 3/4 5/8 7/8 3/4 1 7/8 1 1/4 84 < 108 9/16 7/8 11/16 15/16 13/16 1 1/8 1 1 3/8 108 y mayores 5/8 1 3/4 1 1/8 7/8 1 1/4 1 1/8 1 3/8 240 < 360 56 < 60 3/8 1 1/2 1 1/8 5/8 1 1/4 3/4 1 1/2 60 < 84 1/2 1 5/8 1 1/8 3/4 1 1/4 7/8 1 1/2 84 < 108 9/16 1 11/16 1 1/8 7/8 1 3/8 1 1 1/2 108 y mayores 11/16 1 1/8 7/8 1 1/4 1 1 3/8 1 1/4 1 3/4 360 < 480 56 < 60 7/16 1 1/8 1/2 1 1/4 5/8 1 3/8 3/4 1 5/8 60 < 84 1/2 1 1/4 5/8 1 3/8 3/4 1 1/2 7/8 1 5/8 84 < 108 9/16 1 1/4 3/4 1 3/8 7/8 1 1/2 1 1 7/8 108 y mayores 3/4 1 3/8 7/8 1 1/2 1 1 5/8 1 1/4 1 7/8 Nota: La variación permisible hacia abajo, del ancho y del largo especificado, es de 1/4”. Dimensiones especificadas (Pulgadas) 7.2 Variaciones permisibles en ancho y largo para placa recortada en espesores de 1.500” y menores, Tabla 3 de la norma ASTM A6

- 21. 7.4 Variaciones permisibles en planicidad para acero al carbono, Tabla 13 ASTM A6 Ancho (Pulgadas) 56 < 60 60 < 72 72 < 84 84 < 96 96 < 108 108<120 1/4 < 3/8 3/4 15/16 1 1/8 1 1/4 - - 3/8 < 1/2 5/8 5/8 3/4 7/8 1 1 1/8 1/2 < 3/4 9/16 5/8 5/8 3/4 1 1 3/4 < 1 9/16 5/8 5/8 5/8 3/4 7/8 1 < 2 1/2 9/16 9/16 5/8 5/8 5/8 ≥ 2 7/16 1/2 1/2 1/2 1/2 9/16 Espesor especificado (Pulgadas) ≤ 2 Todos los anchos 1/8 x (número de pies de longitud/5) > 2 Todos los anchos 1/4 x (número de pies de longitud/5) Espesor (Pulgadas) Ancho (Pulgadas) “Camber” permitido (Pulgadas) 7.3 Variación permisible en “Camber”, para aceros al carbono y HSLA, Tabla 11 de la norma ASTM A6 Espesor especificado (Pulgadas) 7.5 Variaciones permisibles en planicidad para aceros microaleados, Tabla 14 ASTM A6 Ancho (Pulgadas) 56 < 60 60 < 72 72 < 84 84 < 96 96 < 108 108 < 120 1/4 < 3/8 1 1/8 1 3/8 1 3/4 1 7/8 - - 3/8 < 1/2 15/16 15/16 1 1/8 1 5/16 1 1/2 1 5/8 1/2 < 3/4 13/16 7/8 1 1 1/8 1 1/4 1 3/8 3/4 < 1 7/8 7/8 15/16 1 1 1/8 1 5/16 1 < 2 3/4 13/16 7/8 15/16 1 1 ≥ 2 11/16 3/4 3/4 3/4 3/4 7/8 19 TOLERANCIAS·PLACAANCHA

- 22. Variación permitida desde una superficie plana en pulgadas de las tablas 13 y 14 1 2 3 4 5 6 7 5/16 5/16 1/4 3/16 1/8 1/8 1/16 1/16 3/8 3/8 5/16 3/16 3/16 1/8 1/16 1/16 7/16 7/16 5/16 1/4 3/16 1/8 1/8 1/16 1/2 1/2 3/8 5/16 3/16 3/16 1/8 1/16 9/16 9/16 7/16 5/16 1/4 3/16 1/8 1/8 5/8 5/8 1/2 3/8 1/4 3/16 1/8 1/8 11/16 11/16 1/2 3/8 5/16 3/16 3/16 1/8 3/4 3/4 9/16 7/16 5/16 1/4 3/16 1/8 13/16 13/16 5/8 7/16 5/16 1/4 3/16 1/8 7/8 7/8 11/16 1/2 3/8 1/4 3/16 1/8 15/16 15/16 11/16 1/2 3/8 5/16 1/4 3/16 1 1 3/4 9/16 7/16 5/16 1/4 3/16 1 1/8 1 1/8 7/8 5/8 1/2 3/8 1/4 3/16 1 1/4 1 1/4 15/16 11/16 1/2 3/8 5/16 1/4 1 3/8 1 3/8 1 1/16 3/4 9/16 7/16 5/16 1/4 1 1/2 1 1/2 1 1/8 7/8 5/8 1/2 3/8 1/4 1 5/8 1 5/8 1 1/4 15/16 11/16 1/2 3/8 5/16 1 3/4 1 3/4 1 5/16 1 3/4 9/16 7/16 5/16 1 7/8 1 7/8 1 7/16 1 1/16 13/16 9/16 7/16 5/16 2 2 1 1/2 1 1/8 7/8 5/8 1/2 3/8 2 1/8 2 1/8 1 5/8 1 3/16 7/8 11/16 1/2 3/8 2 1/4 2 1/4 1 11/16 1 1/4 15/16 11/16 9/16 3/8 2 3/8 2 3/8 1 13/16 1 5/16 1 3/4 9/16 7/16 2 1/2 2 1/2 1 7/8 1 7/16 1 1/16 13/16 9/16 7/16 2 5/8 2 5/8 2 1 1/2 1 1/8 13/16 5/8 7/16 2 3/4 2 3/4 2 1/16 1 9/16 1 1/8 7/8 5/8 1/2 2 7/8 2 7/8 2 3/16 1 5/8 1 3/16 15/16 11/16 1/2 3 3 2 1/4 1 11/16 1 1/4 15/16 11/16 9/16 3 1/8 3 1/8 2 3/8 1 3/4 1 5/16 1 3/4 9/16 7.6 Variaciones permisibles en ondulaciones para placa, Tabla 15 de la norma ASTM A6 Nota: La ondulación es la máxima desviación de la superficie de la placa desde un plano paralelo a la superficie del punto de medición y adyacente a la superficie de la placa de cada una de las dos ondas máximas medido en una longitud de 12 pies. La variación de ondulación permitida está en función de la variación permitida en planicidad obtenida de las tablas 13 y 14, la que corresponda. Variación permitida en ondulaciones (pulgadas), cuando el número de ondas en 12 pies es: ASTM A6 20

- 23. (HRO) Placa rolada en caliente con orilla recortada u orilla de molino, está disponible en espesores de 0.312” hasta 2.000” y anchos de 56” hasta 120” dependiendo del grado de acero. La superficie de la placa no está libre de óxido superficial. La placa es usada en apli- caciones estructurales y/o aplicaciones donde la calidad superficial no es importante. TABLA DE GARANTIA DEL PRODUCTO “PLACA” (HRO) Nota 1: Después de 6 meses de embarcada la placa, no se aceptan reclamaciones. Nota 2: Estas garantías aplican también a las dimensiones que hayan sido aceptadas mediante una factibilidad de fabricación. Concepto Garantía Observaciones Oxidación No se Por ser un producto que no se protege de ninguna forma, podrá ambiental garantiza contener oxidación ambiental. De igual forma en ambiente marino. Picaduras 21 días En los defectos de corrosión denominados “Picaduras” (pitting). (Pitting) Propiedades 6 meses De acuerdo a especificación solicitada. mecánicas No se En espesores mayores de 2.5”. garantizan Calidad 6 meses En espesores menores ó igual a 2”, de acuerdo a especificación interna solicitada. No se Para espesores mayores de 2”. garantizan Calidad 6 meses De acuerdo a la norma ASTM A6, por la condición de rolado en de la caliente no se garantiza el 100% libre de defectos (se garantiza el superficie 95% de la placa), la superficie puede presentar cualquiera de los siguientes defectos reparables sin rebasar la tolerancia del espesor: marcas mecánicas, rayas, escama, laminaciones, incrustaciones y grietas. Para requerimientos especiales, Ventas deberá solicitar factibilidad de fabricación. Forma 6 meses De acuerdo a la norma ASTM A6, Tablas 13, 14 y 15. Tolerancias 6 meses De acuerdo a la norma ASTM A6, Tablas 1 y 3. El descuadre dimensionales máximo es de 1 1/2”, medido como la diferencia de las dos diagonales. “Camber” 6 meses De acuerdo a la norma ASTM A6, Tabla 11. 21 GARANTIAS·PLACAANCHA

- 24. LAMINA ROLADA EN CALIENTE / ROLLO LAMINA Y PLACA EN ROLLO La lámina rolada en caliente sin decapar con orilla de molino, está disponible en espe- sores desde 0.059” hasta 0.500”, dependiendo del grado de acero, es apropiada para aplicaciones en donde los requerimientos de planicidad extrema y el efecto de “Coil Break” no son estrictos ó donde los clientes tienen el equipo adecuado para reducirlos. CLASIFICACION Por su resistencia a la deformación los aceros se clasifican de la siguiente manera: I.- Aceros de baja resistencia: Son todos aquellos que tienen un límite elástico de 30 KSI mín. II.- Aceros de media resistencia: Son los aceros con un límite elástico de 35 KSI mín. III.- Aceros de alta resistencia: Son los aceros con un límite elástico de 45 KSI mín. Notas: En todas las tablas la composición química es máxima, cuando no se especifique un rango ó valor mínimo y las propiedades mecánicas son mínimas, cuando no se especifique un rango. El peso de cada rollo es de 20 toneladas máximo dependiendo del grado y dimensión. 22

- 25. Composición química % en peso (máximo) Especificación C Mn P S Si SAE J403 1005 0.06 0.35 0.030 0.050 - 1 SAE J403 1006 0.08 0.25-0.40 0.030 0.050 - 1 SAE J403 1008 0.10 0.30-0.50 0.030 0.050 - 1 SAE J403 1010 0.08-0.13 0.30-0.60 0.030 0.050 - 1 SAE J403 1012 0.10-0.15 0.30-0.60 0.030 0.050 - 1 SAE J403 1015 0.13-0.18 0.30-0.60 0.030 0.050 - 1 SAE J403 1018 0.15-0.20 0.60-0.90 0.030 0.050 - 2 SAE J403 1020 0.18-0.23 0.30-0.60 0.030 0.050 - 2 SAE J403 1021 0.18-0.23 0.60-0.90 0.030 0.050 - 2 SAE J403 1025 0.22-0.28 0.30-0.60 0.030 0.050 - 2 SAE J403 1030 0.28-0.34 0.60-0.90 0.030 0.050 - 3 SAE J403 1035 0.32-0.38 0.60-0.90 0.030 0.050 - 3 SAE J403 1040 0.37-0.44 0.60-0.90 0.030 0.050 - 3 SAE J403 1045 0.43-0.50 0.60-0.90 0.030 0.050 - 3 SAE J403 1050 0.48-0.55 0.60-0.90 0.030 0.050 - 3 SAE J403 1055 0.50-0.60 0.60-0.90 0.030 0.050 - 3 SAE J403 1060 0.55-0.65 0.60-0.90 0.030 0.050 - 3 SAE J403 1552 0.47-0.55 1.20-1.50 0.030 0.050 - 5 SAE J1268 15B21 0.17-0.24 0.70-1.20 0.030 0.050 0.15-0.35 4 AHM 130-B 0.35 1.35 0.030 0.035 0.15-0.35 4 Composición química Especificación Notas Descripción y usos finales más comunes SAE J403 1005, 1006, 4 Aceros de bajo carbono para piezas de troquelado moderado, 1008, 1010 y 1012 reducción en frío, fabricación de perfil comercial, tubular y polines. SAE J403 1015, 1018, 4 Acero de medio carbono para fabricación de piezas estructu- 1020, 1021, 1025, rales, reducción en frío, piezas de maquinaria, herramientas, 1030, 1035 y 1040 cuchillas y palas. SAE J403 1045, 1050, 4 Aceros de alto carbono para herramientas, carcasas, reduc- 1055, 1060 y 1552 ción en frío, implementos agrícolas y piezas templadas. SAE J1268 15B21 Nota 4: Estos grados se fabrican en gama de dimensiones de acuerdo al rango de dimensiones indicado. Excepto SAE J403 1012, el cual solo se fabrica a partir del espesor 0.070” (1.78 mm). Nota: Para SAE J1268 15B21 y AHM 130-B, el contenido del Boro es de 0.0005 hasta 0.003 %. TABLA 8 ACEROS BAJO, MEDIO Y ALTO CARBONO (Aceros SAE) Rango de dimensión AHM 130-B 4 Aceros al Boro, resistentes al desgaste para piezas templadas, implementos agrícolas y discos de arado. (AHM 130-B, grado interno AHMSA) 23 LAMINAROLADAENCALIENTEENROLLO Aceros de alto Manganeso, resistencia al desgaste, para piezas templadas, cuchillas y gavilanes. 4SAE J403 1552

- 26. Composiciónquímica%enpeso(máximo) Especificación C Mn P S Cb ASTMA1011 (DS) tipoA 0.08 0.50 0.020 0.030 - 30-45 - 28 0 t 65 1 DIN EN 10111 DD11 0.12 0.60 0.045 0.045 - 170-360 (1) 440 (1) 28 - - 1 DIN EN 10111 DD12 0.10 0.45 0.035 0.035 - 170-340 (1) 420 (1) 30 - - 1 DIN EN 10111 DD13 0.08 0.40 0.030 0.030 - 170-330 (1) 400 (1) 33 - - 1 DIN EN 10111 DD14 0.08 0.35 0.025 0.025 - 170-310 (1) 380 (1) 36 - - 1 ASTMA1011 HSLAS 45 (8) 0.22 1.35 0.040 0.040 0.005 45 603, 555 25 - - 3 ASTMA1011 HSLAS 50 (8) 0.23 1.35 0.040 0.040 0.005 50 653, 605 22 - - 3 ASTMA1011 HSLAS 55 (8) 0.25 1.35 0.040 0.040 0.005 55 703, 655 20 - - 3 ASTMA1011 HSLAS 60 (8) 0.26 1.50 0.040 0.040 0.005 60 753, 705 18 - - 4 ASTMA1011 HSLAS 65 (8) 0.26 1.50 0.040 0.040 0.005 65 803, 755 16 - - 5 ASTMA1011 HSLAS 70 (8) 0.26 1.65 0.040 0.040 0.005 70 853, 805 14 - - 5 ASTMA1018 HSLAS 45 (8) 0.22 1.50 0.040 0.040 0.005 45 603, 555 22 - - 3 ASTMA1018 HSLAS 50 (8) 0.23 1.50 0.040 0.040 0.005 50 653, 605 20 - - 3 ASTMA1018 HSLAS 55 (8) 0.25 1.50 0.040 0.040 0.005 55 703, 655 18 - - 3 ASTMA1018 HSLAS 60 (8) 0.26 1.50 0.040 0.040 0.005 60 753, 705 16 - - 4 ASTMA1018 HSLAS 65 (8) 0.26 1.50 0.040 0.040 0.005 65 803, 755 14 - - 5 ASTMA1018 HSLAS 70 (8) 0.26 1.65 0.040 0.040 0.005 70 853, 805 12 - - 5 SAE J 1392 050 X 0.13 0.90 - - - 50 60 22 2.0 t - 3 SAE J 1392 050 Y 0.23 1.35 - - - 50 65 22 2.0 t - 3 SAE J 1392 080 X 0.13 1.65 - - - 80 90 14 3.0 t - 5 TABLA 9 ACEROS PARA PIEZAS AUTOMOTRICES Composición química y propiedades mecánicas Rango de dimensión Especificación Notas Descripción y uso final ASTM A1011 (DS) tipo A 2 Troquelado extra profundo, carcasas de compresor. DIN EN 10111 DD11 6 Comercial/troquelado para largueros de media resistencia. DIN EN 10111 DD12 6 Comercial/troquelado para largueros de media resistencia. DIN EN 10111 DD13 6 Troquelado profundo, embrague. DIN EN 10111 DD14 6 Troquelado extra profundo, carcasas de compresor. ASTM A1011 HSLAS 45, 50, 2 55, 60, 65 y 70 Clases 1 y 2 ASTM A1018 HSLAS 45, 50, 7 55, 60, 65 y 70 Clases 1 y 2 SAE J1392 050 X, Y 4 Estructural alta resistencia para componentes automotrices. SAE J1392 080 X 4 Estructural extra alta resistencia para largueros. Nota 2: Estos grados, por norma sólo se fabrican en espesores menores de 0.230” (5.84 mm). Nota 4: Se fabrica en toda la gama de dimensiones, de acuerdo al rango de dimensiones indicado. Nota 6: Estos grados, se fabrican en espesores desde 1.8 mm hasta 11 mm (0.070” - 0.433”). Nota 7: Estos grados, por norma se fabrican a partir de 0.230” (5.84 mm) de espesor. Para soportes de carrocerías, aros, centros de rines, largeros y travesaños. Nota3: Valor de última tensión para clase 1. Nota5: Valor de última tensión para clase 2. Nota 1: Estos valores son en MPa (Mega Pascales). Donde no se especifica un rango, el valor es un mínimo. Nota 8: Aceros en clase 1 y 2. Para clase 2, el Carbono es de 0.15% max. Valor Mínimo. Dureza máxima HRB Límite elástico mín. KSI Ultima tensión mín. KSI % de elong.mín. en 2” Prueba doblez 90º 24

- 27. Especificación Notas Descripción y uso final JIS G 3101 SS 400 4 Acero mediana resistencia para estructuras y construcción. JIS G 3131 SPH C 4 Acero comercial para uso en general y troquelado moderado. JIS G 3131 SPH E 4 Acero bajo carbono para troquelado profundo y uso general. JIS G 3132 SPHT 1, 2, 3 y 4 4 Tubería estructural de baja y alta resistencia. ASTM A283 A, B y C 3 Baja y media resistencia, para estructuras de uso moderado y alta soldabilidad. ASTM A36 3 Media resistencia, para estructuras y perfiles de uso moderado. ASTM A1011 CS tipo A y B 2 Acero comercial para uso estructural y troquelado moderado. ASTM A1011 SS 30 y 33 2 Acero de baja resistencia para uso estructural moderado. ASTM A1011 SS 36 (tipo 1 y 2) 2 Acero mediana resistencia para estructuras de uso moderado. y SS 40 ASTM A1011 SS tipo 1 2 Acero de alta resistencia para perfiles estructurales. 45, 50 y 55 ASTM A1011 HSLAS 45, 2 Acero de alta resistencia baja aleación y ductilidad mejorada. 50 y 55 clases 1 y 2 ASTM A1011 HSLAS 60 2 Acero micro aleado para postes de luz y torres de comunicación. y 65 clases 1 y 2 ASTM A1011 HSLAS 70 2 Acero micro aleado de extra alta resistencia para estructuras en clases 1 y 2 donde se requiera bajo peso. ASTM A1018 CS tipo A y B 7 Acero comercial para uso estructural de espesores gruesos. ASTM A1018 SS 30 7 Acero de espesor grueso, baja resistencia para estructuras de uso moderado. ASTM A1018 SS 33 7 Acero de espesor grueso, baja resistencia para uso moderado. ASTM A1018 SS 36 (tipo 1 y 2) 7 Acero de espesor grueso, mediana resistencia para partes y SS 40 estructurales de uso moderado. ASTM A1018 HSLAS 45, 7 Acero de espesor grueso, para postes, partes estructurales con 50, 55, 60, 65 clases 1 y 2 soldabilidad y ductilidad o maleabilidad mejorada. ASTM A1018 HSLAS 70, 7 Acero micro aleado extra alta resistencia en espesores gruesos clases 1 y 2 para uso estructural donde se requiere ahorro de peso. ASTM A572 50, 55 y 60 3 Alta resistencia, para piezas estructurales, postes tronco-cónicos. ASTM A572 65 3 Alta resistencia para postes tronco-cónicos, luminarias y torres de comunicación. ASTM A656 50, 60 y 70 3 Alta resistencia, para piezas estructurales. ABS A, B, D y E LLOYD´S GL A, B, D y E 3 ASTM A131 A, B, D y E ASTM A709 36 y 50 3 Acero micro aleado, mediana resistencia para construir puentes. DIN EN 10025 S235 4 Acero mediana resistencia para estructuras y uso moderado. DIN EN 10025 S275 DIN EN 10025 S355 SAE JI392 50 X, Y 4 Acero micro aleado para partes estructurales donde el uso es crítico. TABLA 10 ACEROS PARA PERFILES, ESTRUCTURAS Y USOS GENERALES Acero estructural mediana resistencia para la fabricación de barcos. Nota 2: Estos grados, por norma sólo se fabrican en espesores menores de 0.230” (5.84 mm). Nota 3: Estos grados, por norma se fabrican a partir de 0.180” (4.57 mm) de espesor. Nota 4: Se fabrica en toda la gama de dimensiones, de acuerdo al rango de dimensiones indicado. Nota 7: Estos grados, por norma se fabrican a partir de 0.230” (5.84 mm) de espesor. Media resistencia, estructural, vigas soldadas, bases de columnas Acero alta resistencia para uso estructural, partes de puentes, contenedores, etc. 4 25 LRC·AUTOMOTRIZ,ESTRUCTURAL,PERFIL 4

- 28. Composición química y propiedades mecánicas Rango de dimensión Continua pág. 27 Límite elástico mín. KSI Ultima tensión mín. KSI % de elong.mín. en 2” Prueba doblez 90º Nota3: Valor de última tensión para clase 1. Nota5: Valor de última tensión para clase 2. Nota 8: Aceros en clase 1 y 2. Para clase 2, el Carbono es de 0.15% máx. Valor mínimo 26 Composición química % en peso (máximo) Especificación C Mn P S Si Cb V JIS G 3101 SS 400 - - 0.050 0.050 - - - 35.5 58-74 21 1.5 t 1 JIS G 3131 SPH C 0.15 0.60 0.050 0.050 - - - - 39.1 31 0.5 t 1 JIS G 3131 SPH E 0.10 0.50 0.035 0.035 - - - - 39.1 41 - 1 JIS G 3132 SPHT 1 0.10 0.50 0.040 0.040 0.35 - - - 39.2 37 0.5 t 1 JIS G 3132 SPHT 2 0.18 0.60 0.040 0.040 0.35 - - - 49.3 32 1.5 t 1 JIS G 3132 SPHT 3 0.25 .30-.90 0.040 0.040 0.35 - - - 59.5 27 2 t 1 JIS G 3132 SPHT 4 0.30 .30-1.0 0.040 0.040 0. 35 - - - 7I.1 22 2t 3 ASTMA283A 0.14 0.90 0.035 0.040 0.40 - - 24 45-60 30 - 1 ASTMA283 B 0.17 0.90 0.035 0.040 0.40 - - 27 50-65 28 - 1 ASTMA283 C 0.24 0.90 0.035 0.040 0.40 - - 30 55-75 25 - 1 ASTMA36 0.25 1.20 0.040 0.050 0.40 - - 36 58-80 23 - 1 ASTMA1011 CS TA 0.10 0.60 0.030 0.035 - 0.008 0.008 - - - - 1 ASTMA1011 CS TB 0.15 0.60 0.030 0.035 - 0.008 0.008 - - - - 1 ASTMA1011 SS 30 0.25 0.90 0.035 0.040 - 0.008 0.008 30 49 25 1 t 1 ASTMA1011 SS 33 0.25 0.90 0.035 0.040 - 0.008 0.008 33 52 23 1 t 1 ASTMA1011 SS 36 tipo 1 0.25 0.90 0.035 0.040 - 0.008 0.008 36 53 22 1.5 t 1 ASTMA1011 SS 36 tipo 2 0.25 1.35 0.035 0.040 - 0.008 0.008 36 58-80 21 2 t 1 ASTMA1011 SS 40 0.25 0.90 0.035 0.040 - 0.008 0.008 40 55 21 2 t 2 ASTMA1011 SS 45 tipo 1 0.25 1.35 0.035 0.040 - 0.008 0.008 45 60 19 2 t 3 ASTMA1011 SS 50 0.25 1.35 0.035 0.040 - 0.008 0.008 50 65 17 2.5 t 3 ASTMA1011 SS 55 0.25 1.35 0.035 0.040 - 0.008 0.008 55 70 15 3 t 3 ASTMA1011 HSLAS 45 (8) 0.22 1.35 0.040 0.040 - 0.005 0.005 45 603,555 25 - 3 ASTMA1011 HSLAS 50 (8) 0.23 1.35 0.040 0.040 - 0.005 0.005 50 653,605 22 - 3 ASTMA1011 HSLAS 55 (8) 0.25 1.35 0.040 0.040 - 0.005 0.005 55 703,655 20 - 3 ASTMA1011 HSLAS 60 (8) 0.26 1.50 0.040 0.040 - 0.005 0.005 60 753,705 18 - 4 ASTMA1011 HSLAS 65 (8) 0.26 1.50 0.040 0.040 - 0.005 0.005 65 803,755 16 - 5 ASTMA1011 HSLAS 70 (8) 0.26 1.65 0.040 0.040 - 0.005 0.005 70 853,805 14 - 5 ASTMA1018 CS tipoA 0.10 0.60 0.300 0.350 - 0.008 0.008 - - - - 1 ASTMA1018 CS tipo B 0.15 0.60 0.300 0.350 - 0.008 0.008 - - - - 1 ASTMA1018 SS 30 0.25 1.50 0.035 0.040 - 0.008 0.008 30 49 22 1 t 1 ASTMA1018 SS 33 0.25 1.50 0.035 0.040 - 0.008 0.008 33 52 22 1 t 1 ASTMA1018 SS 36 tipo 1 0.25 1.50 0.035 0.040 - 0.008 0.008 36 53 21 1.5 t 1 ASTMA1018 SS 36 tipo 2 0.25 1.35 0.035 0.040 - 0.008 0.008 36 58-80 21 2 t 1 ASTMA1018 SS 40 0.25 1.50 0.035 0.040 - 0.008 0.008 40 55 19 2 t 2 ASTMA1018 HSLAS 45 (8) 0.22 1.50 0.040 0.040 - 0.005 0.005 45 603,555 22 - 3 ASTMA1018 HSLAS 50 (8) 0.23 1.50 0.040 0.040 - 0.005 0.005 50 653,605 20 - 3 ASTMA1018 HSLAS 55 (8) 0.25 1.50 0.040 0.040 - 0.005 0.005 55 703,655 18 - 3 ASTMA1018 HSLAS 60 (8) 0.26 1.50 0.040 0.040 - 0.005 0.005 60 753,705 16 - 4 ASTMA1018 HSLAS 65 (8) 0.26 1.50 0.040 0.040 - 0.005 0.005 65 803,755 14 - 5 ASTMA1018 HSLAS 70 (8) 0.26 1.65 0.040 0.040 - 0.005 0.005 70 853,805 12 - 5

- 29. Composición química % en peso (máximo) Especificación C Mn P S Si Cb V ASTMA572 50 0.23 1.35 0.040 0.050 0.40 0.050 0.100 50 65 21 - 3 ASTMA572 55 0.25 1.35 0.040 0.050 0.40 0.050 0.060 55 70 20 - 3 ASTMA572 60 0.26 1.35 0.040 0.050 0.40 0.050 0.150 60 75 18 - 4 ASTMA572 65 0.23 1.65 0.040 0.050 0.40 0.050 0.150 65 80 17 - 5 ASTMA656 50 0.18 1.65 0.025 0.035 0.60 0.100 0.150 50 60 23 - 3 ASTMA656 60 0.18 1.65 0.025 0.035 0.60 0.100 0.150 60 70 20 - 4 ASTMA656 70 0.18 1.65 0.025 0.035 0.60 0.100 0.150 70 80 17 - 5 ABSA(9) 0.23 2.5 x C 0.035 0.035 0.50 - - 34 58-75 24 - 2 ABS B 0.21 0.80 0.035 0.035 0.35 - - 34 58-75 24 - 2 ABS D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 ABS E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 LLOYD´S GL-A(9) 0.23 2.5 x C 0.035 0.035 0.50 - - 34 58-75 24 - 2 LLOYD´S GL-B 0.21 0.80 0.035 0.035 0.35 - - 34 58-75 24 - 2 LLOYD´S GL-D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 LLOYD´S GL-E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 ASTMA131A(9) 0.21 2.5 x C 0.035 0.035 0.50 - - 34 58-75 24 - 2 ASTMA131 B 0.21 0.60 0.035 0.035 0.35 - - 34 58-75 24 - 2 ASTMA131 D 0.21 0.60 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 ASTMA131 E 0.18 0.70 0.035 0.035 0.10-0.35 - - 34 58-75 24 - 2 ASTMA709 36 0.25 - - 0.040 0.40 - - 36 58-80 23 - 1 ASTMA709 50 0.23 1.35 0.040 0.050 0.40 0.050 0.100 50 65 21 - 3 DIN EN 10025 S235 0.17 1.40 0.025 0.025 - - - 34 52-74 26 - 1 DIN EN 10025 S275 0.18 1.50 0.025 0.025 - - - 40 62-81 23 - 1 DIN EN 10025 S355 0.20 1.60 0.025 0.025 0.55 - - 52 73-98 22 2.0 t 3 SAE J1392 050 X 0.13 0.90 - - - - - 50 60 22 2.0 t 3 SAE J1392 050 Y 0.23 1.35 - - - - - 50 65 22 - 3 Rango de dimensión Continuación Límite elástico mín. KSI Ultima tensión mín. KSI Prueba doblez 90º Nota 9: En el tipo A, el % de Manganeso está condicionado al % de Carbono (2.5 veces el % de Carbono). Valor mínimo 27 LRC·ESTRUCTURAS,PERFILES % de elong.mín. en 2”

- 30. Composición química % en peso (máximo) Especificación C Mn P S Si Cb ASTM/ASME SA414 C 0.25 0.90 0.035 0.035 0.30 0.020 33 55-70 22 1 ASTM/ASME SA285 C 0.28 0.90 0.035 0.035 - - 30 55-75 27 1 ASTM/ASME SA414 G 0.31 1.35 0.035 0.035 0.30 0.020 45 75-95 16 3 NOM-011-SEDG-1999 0.22 0.50-1.0 0.050 0.050 0.30 0.010-0.040 50 61 27 3 DOT-178-61-5 Gr. 3 0.22 0.50-1.0 0.050 0.050 0.30 0.010-0.040 50 64 27 3 ASTM/ASME SA455 Espesor<0.375”(9.53mm) 0.33 0.85-1.20 0.035 0.035 0.10 - 38 75-95 22 3 Espesor>0.375”a0.500”(12.70mm) 0.33 0.85-1.20 0.035 0.035 0.10 - 37 73-93 22 3 ASTM/ASME SA516 60 0.21 0.60-0.90 0.035 0.035 0.15-0.40 - 32 60-80 25 2 ASTM/ASME SA516 70 0.27 0.85-1.20 0.035 0.035 0.15-0.40 - 38 70-90 21 3 ASTM/ASME SA612 0.25 1.0-1.50 0.035 0.025 0.15-0.50 - 50 83-105 22 3 Rango de dimensión Composición química y propiedades mecánicas Límite elástico mín. KSI Ultima tensión mín. KSI % de elong. mín. en 2” TABLA 11 ACEROS PARA RECIPIENTES A PRESION Nota 2: Estos grados, por norma sólo se fabrican en espesores menores de 0.230” (5.84 mm). Nota 3: Estos grados, por norma se fabrican a partir de 0.180” (4.57 mm) de espesor. Nota 5: Estos grados, son manufacturados en espesores hasta 0.270” (6.86 mm) de acuerdo a especificación. Especificación Notas Descripción y uso final ASTM/ASME SA 414 C 5 ASTM/ASME SA 285 C 3 ASTM/ASME SA 414 G 5 Recipientes estacionarios de alta resistencia. NOM-011-SEDG-1999 2 DOT-178-61-5 Gr. 3 2 ASTM/ASME SA 455 3 Recipientes estacionarios de alta resistencia. ASTM/ASME SA 516 60 3 Recipientes media resistencia para servicio de media y 70 y baja temperatura. ASTM/ASME SA 612 3 Recipientes para tanques de Ferrocarril. Aceros de baja y media resistencia para tanques estacionarios. Cuerpo y tapa recipientes portátiles de alta resistencia. 28

- 31. Composición química % en peso (máximo) Especificación C Mn P S Si Nb V Ti ASTMA252 2 (2) 0.23 1.20 0.050 0.040 - - - - 35 60 25 1 ASTMA53A 0.25 0.95 0.050 0.045 - - 0.080 - 30 48 35 1 ASTMA53 B 0.30 1.20 0.050 0.040 0.45 - 0.080 0.15 35 60 30 1 API 5LA (PSL1) 0.22 0.90 0.030 0.030 - - - - 30.5 48.6 35 1 API 5LB (PSL1) 0.26 1.20 0.030 0.030 - - - - 35.5 60.2 35 1 (PSL2) 0.22 1.20 0.025 0.015 0.45 0.050 0.050 0.04 35.5-65.3 60.2-110.2 35 1 API 5LX42 (PSL1) 0.26 1.30 0.030 0.030 - - - - 42.1 60.2 35 1 (PSL2) 0.22 1.30 0.025 0.015 0.45 0.050 0.050 0.04 42.1-71.8 60.2-110.2 35 1 API 5LX46 (PSL1) 0.26 1.40 0.030 0.030 - - - - 46.4 63.1 35 2 (PSL2) 0.22 1.30 0.025 0.015 0.45 0.050 0.050 0.04 46.4-76.1 63.1-110.2 35 2 API 5LX52 (PSL1) 0.26 1.40 0.030 0.030 - - - - 52.2 66.7 33 3 (PSL2) 0.22 1.40 0.025 0.015 0.45 - - - 52.2-76.9 66.7-110.2 33 3 API 5LX56 (PSL1) 0.26 1.40 0.030 0.030 - - - - 56.6 71.1 33 3 (PSL2) 0.22 1.40 0.025 0.015 0.45 - - - 56.6-79 71.1-110.2 33 3 API 5LX60 (PSL1) 0.26 1.40 0.030 0.030 - - - - 60.2 75.4 32 5 (PSL2) 0.12 1.60 0.025 0.015 0.45 - - - 60.2-81.9 75.4-110.2 32 5 API 5LX65 (PSL1) 0.26 1.45 0.030 0.030 - - - - 65.3 77.6 32 5 (PSL2) 0.12 1.60 0.025 0.015 0.45 - - - 65.3-87 77.6-110.2 32 5 API 5LX70 (PSL1) 0.26 1.65 0.030 0.030 - - - - 70.3 82.7 30 5 (PSL2) 0.12 1.70 0.025 0.015 0.45 - - - 70.3-92.1 82.7-110.2 30 5 API J55 (3) 0.26 1.35 0.030 0.030 - - - - 55-80 75 27 3 API X52 HA(1) 0.10 1.05 0.025 0.005 0.35 0.050 0.050 - 52-68 67-80 35 3 API X60 HA(1) 0.10 1.05 0.025 0.005 0.35 0.050 0.050 - 60-75 75 32 5 API X65 HA(1) 0.10 1.40 0.025 0.005 0.35 0.050 0.050 - 66-87 78-92 30 5 Composición química y propiedades mecánicas Rango de dim. (1): Para estos grados de acero, se requiere siempre una solicitud de factibilidad, por los requerimientos especiales. (2): Los valores del Carbón y Manganeso y Azufre son típicos. (3): Los valores del Carbón y Manganeso son típicos. Especificación Notas Descripción y uso final ASTM A252 2 y A53 A 4 Tubería de conducción de baja resistencia. ASTM A53 B 4 Tubería de conducción de media resistencia. API 5LA 4 Tubería de conducción de baja resistencia. API 5L B y X42 4 Tubería de conducción de media resistencia. API 5L X46, 52, 56 y 60 API 5L X65 y 70 API J55 4 Tubería de recubrimiento y soporte para pozos. API X 52, 60 y 65 HA 1, 3 y 4 Tubería de alta resistencia para servicio gas amargo. Nota 1: Para estos grados de acero, se requiere siempre una solicitud de factibilidad por los requerimientos especiales. Nota 3: HA: Hidrocarburo Amargo, GA: Gas Amargo, S: Sour Service, indican el mismo producto. Nota 4: Se fabrica en toda la gama de dimensiones, de acuerdo al rango de dimensiones indicado. TABLA 12 ACEROS PARA TUBERIA DE CONDUCCION, SOPORTE Y REVESTIMIENTO 4 Tubería de conducción de alta resistencia. 29 LRC·RECIPIENTES,TUBERIA Límite elástico mín. KSI Ultima tensión mín. KSI % de elong.mín. en 2”

- 32. RELACION ANCHO-ESPESOR DEL ROLLO EN EL QUE SE PRODUCEN LOS DIFERENTES GRADOS DE ACERO Rango de dimensión 1 Ancho Espesor Pulgadas Milímetros Pulgadas Milímetros 29-38 (1) 736.6-965 0.059-0.500 1.50-12.7 29-48 736.6-1219 0.070-0.500 1.78-12.7 29-52 736.6-1321 0.080-0.500 2.03-12.7 29-63.750 (2) 736.6-1619 0.175-0.500 4.45-12.7 Rango de dimensión 1 Nota 1: El rango de espesor de 0.059” a 0.069” (1.5 mm - 1.75 mm), sólo se fabrica en aceros SAE 1008 y de menor contenido de carbono, en anchos de 29” a 38”, esta sujeto a disponibilidad. Nota 2: Para anchos mayores de 60” y hasta 63.750”, solicitar estudio de factibilidad de fabricación. 28 32 36 40 44 48 52 56 60 64 711 813 914 1016 1118 1219 1321 1422 1524 1626 0.500 0.400 0.300 0.200 0.175 0.160 0.140 0.120 0.080 0.070 0.059 Pulgadas 12.70 10.16 7.62 5.08 4.45 4.06 3.56 3.05 2.03 1.78 1.50 mm E S P E S O R A N C H O mm 30 34 38 42 46 50 54 58 62 762 864 965 1067 1168 1270 1372 1473 1575 29 737 63.75 1619 30

- 33. Rango de dimensión 2 Ancho Espesor Pulgadas Milímetros Pulgadas Milímetros 29-36 736.6-914 0.070-0.500 1.78-12.7 29-45 736.6-1143 0.075-0.500 1.91-12.7 29-50 736.6-1270 0.080-0.500 2.03-12.7 29-63.750 736.6-1619 0.175-0.500 4.45-12.7 Rango de dimensión 2 28 32 36 40 44 48 52 56 60 64 711 813 914 1016 1118 1219 1321 1422 1524 1626 0.500 0.400 0.300 0.200 0.175 0.160 0.140 0.120 0.080 0.070 0.060 Pulgadas 12.70 10.16 7.62 5.08 4.45 4.06 3.56 3.05 2.03 1.78 1.52 mm E S P E S O R A N C H O mm 30 34 38 42 46 50 54 58 62 762 864 965 1067 1168 1270 1372 1473 1575 29 45 737 63.75 1619 1143 31 LRC·RANGOSDEDIMENSION1,2

- 34. Rango de dimensión 3 Ancho Espesor Pulgadas Milímetros Pulgadas Milímetros 29-36 736.6-914 0.070-0.500 1.78-12.7 29-44 736.6-1117 0.090-0.500 2.29-12.7 29-50 736.6-1270 0.120-0.500 3.05-12.7 29-63.750 736.6-1619 0.175-0.500 4.45-12.7 Rango de dimensión 3 Nota: Para aceros HSLA (microaleados) el mínimo ancho a ofertar es 36”. 28 32 36 40 44 48 52 56 60 64 711 813 914 1016 1118 1219 1321 1422 1524 1626 0.500 0.400 0.300 0.200 0.175 0.160 0.140 0.120 0.090 0.070 0.060 Pulgadas 12.70 10.16 7.62 5.08 4.45 4.06 3.56 3.05 2.29 1.78 1.52 mm E S P E S O R A N C H O mm 30 34 38 42 46 50 54 58 62 762 864 965 1067 1168 1270 1372 1473 1575 29 737 63.75 1619 32

- 35. Rango de dimensión 4 Ancho Espesor Pulgadas Milímetros Pulgadas Milímetros 29-36 736.6-914 0.090-0.500 2.29-12.7 29-42 736.6-1067 0.105-0.500 2.67-12.7 29-46 736.6-1168 0.120-0.500 3.05-12.7 29-48 736.6-1219 0.154-0.500 3.91-12.7 29-55 736.6-1397 0.188-0.500 4.78-12.7 29-63.75 736.6-1619 0.250-0.375 6.35-9.53 Rango de dimensión 4 Nota: Para aceros HSLA (microaleados) el mínimo ancho a ofertar es 36”. 28 32 36 40 44 48 52 56 60 64 711 813 914 1016 1118 1219 1321 1422 1524 1626 0.500 0.400 0.375 0.250 0.200 0.188 0.154 0.120 0.105 0.090 0.060 Pulgadas 12.70 10.16 9.53 6.35 5.08 4.78 3.91 3.05 2.67 2.29 1.52 mm E S P E S O R A N C H O mm 30 34 38 42 46 50 54 58 62 762 864 965 1067 1168 1270 1372 1473 1575 29 737 63.75 1619 55 1397 33 LRC·RANGOSDEDIMENSION3,4

- 36. Rango de dimensión 5 Ancho Espesor Pulgadas Milímetros Pulgadas Milímetros 29-36 736.6-914 0.105-0.500 2.67-12.7 29-42 736.6-1067 0.120-0.500 3.05-12.7 29-46 736.6-1168 0.134-0.500 3.40-12.7 29-48 736.6-1219 0.188-0.500 4.78-12.7 29-55 736.6-1397 0.250-0.500 6.35-12.7 29-63.75 736.6-1619 0.250-0.375 6.35-9.53 Rango de dimensión 5 Nota: Para aceros HSLA (microaleados) el mínimo ancho a ofertar es 36”. 28 32 36 40 44 48 52 56 60 64 711 813 914 1016 1118 1219 1321 1422 1524 1626 0.500 0.400 0.375 0.250 0.200 0.188 0.154 0.134 0.120 0.105 0.090 Pulgadas 12.70 10.16 9.53 6.35 5.08 4.78 3.91 3.40 3.05 2.67 2.29 mm E S P E S O R A N C H O mm 30 34 38 42 46 50 54 58 62 762 864 965 1067 1168 1270 1372 1473 1575 29 737 63.75 1619 55 1397 34

- 37. 13.2 Variaciones permisibles en espesor nominal especificado para aceros microaleados HSLA Espesor nominal especificado (Pulgadas) Espesores de A568 Espesores de A635 0.070 ≤ 0.082 > 0.082 ≤ 0.098 > 0.098 < 0.180 0.180 < 0.230 0.230 ≤ 0.313 > 0.313 ≤ 0.375 > 0.375 ≤ 0.500 36 - 40 ±0.0035 ±0.0040 ±0.0040 ±0.0045 ±0.0055 ±0.0060 ±0.0070 >40 - 48 ±0.0035 ±0.0040 ±0.0050 ±0.0050 ±0.0060 ±0.0065 ±0.0070 >48 - 60 ±0.0035 ±0.0040 ±0.0050 ±0.0050 ±0.0060 ±0.0070 ±0.0075 >60 - 63.75 ±0.0040 ±0.0045 ±0.0055 ±0.0055 ±0.0065 ±0.0075 ±0.0080 Espesor nominal especificado (conversión a Milímetros) 1.78 ≤ 2.08 > 2.08 ≤ 2.49 > 2.49 < 4.57 4.57 < 5.84 5.84 ≤ 7.95 > 7.95 ≤ 9.53 > 9.53 ≤ 12.70 914.4 - 1016 ±0.089 ±0.102 ±0.102 ±0.114 ±0.140 ±0.152 ±0.178 >1016 - 1219 ±0.089 ±0.102 ±0.127 ±0.127 ±0.152 ±0.165 ±0.178 >1219 - 1524 ±0.089 ±0.102 ±0.127 ±0.127 ±0.152 ±0.178 ±0.191 >1524 - 1619 ±0.102 ±0.114 ±0.140 ±0.140 ±0.165 ±0.191 ±0.203 13.1 Variaciones permisibles en espesor nominal especificado para aceros al carbono Espesor nominal especificado (Pulgadas) Espesores de A568 Espesores de A635 0.059 ≤ 0.071 > 0.071 ≤ 0.098 > 0.098 < 0.180 0.180 < 0.230 0.230 ≤ 0.313 > 0.313 ≤ 0.375 > 0.375 ≤ 0.500 29 - 40 ±0.0030 ±0.0035 ±0.0035 ±0.0040 ±0.0055 ±0.0060 ±0.0070 > 40 - 48 ±0.0030 ±0.0035 ±0.0040 ±0.0045 ±0.0060 ±0.0065 ±0.0070 > 48 - 60 ±0.0035 ±0.0035 ±0.0040 ±0.0050 ±0.0060 ±0.0070 ±0.0075 > 60 - 63.75 ±0.0035 ±0.0040 ±0.0040 ±0.0055 ±0.0065 ±0.0075 ±0.0080 Espesor nominal especificado (conversión a Milímetros) 1.50 ≤ 1.80 > 1.80 ≤ 2.49 > 2.49 < 4.57 4.57 < 5.84 5.84 ≤ 7.95 > 7.95 ≤ 9.53 > 9.53 ≤ 12.70 736.6 - 1016 ±0.076 ±0.089 ±0.089 ±0.102 ±0.140 ±0.152 ±0.178 >1016 - 1219 ±0.076 ±0.089 ±0.102 ±0.114 ±0.152 ±0.165 ±0.178 >1219 - 1524 ±0.089 ±0.089 ±0.102 ±0.127 ±0.152 ±0.178 ±0.191 >1524 - 1619 ±0.089 ±0.102 ±0.102 ±0.140 ±0.165 ±0.191 ±0.203 TABLA 13 TOLERANCIAS PARA ROLLO LAMINADO EN CALIENTE ASTM A-568 Y A-635 Tanto la tolerancia en espesor como en el ancho se garantizan en el 98% de la longitud del rollo. Las siguientes tablas contienen las tolerancias que garantiza AHMSA para el espesor solicitado, las cuales cumplen con las normas ASTM A568 y A635. especificado (Pulgadas) Ancho especificado (Milímetros) Ancho especificado (Pulgadas) Ancho especificado (Milímetros) Ancho Nota 1: Nuestras tolerancias para el espesor, corresponde a un 67% aprox. de lo indicado en las normas ASTM A568 y A635 (Tabla 4 de A568, y Tabla 2 A635 para aceros al carbono; Tabla 5 de ASTM A568 y Tabla 2 de ASTM A635 para los aceros microaleados HSLA). Nota 2: Los puntos de medición a partir de la orilla son: 5/8” en orilla recortada ó 1” en orilla de molino. 35 LRC·TOLERANCIAS

- 38. 13.4 Variaciones en “Camber”: 50% de la Tabla 10 de la norma ASTM A568 Pulgadas Milímetros 1/2” máximo en 20 pies de longitud 12.7 mm máximo en 6,096 mm de longitud 13.3 Variaciones en ancho para aceros al carbono y microaleados en el 98% de la longitud 13.5 Variaciones en diámetro nominal interno del rollo: 30” ± 1.5” 13.6 Variaciones máximas en calidad de enrollado Defecto Pulgadas Milímetros Telescopio interno 2 50 Telescopio externo 2 50 Desalineado 1 25 Desalineado para grados de alta resistencia 1.5 38.1 13.7 Corona máxima es de 0.004” (0.1046 mm) para todos los espesores y anchos 13.8 Tolerancia de planicidadA de rollo en caliente cortado en hojasB (acero al carbón, alta resistencia y baja aleación), 50% de la Tabla 14 de ASTM A568 Tolerancia planicidadC , pulgadas Límite elástico especificado, mín. KSI De 29 a 60 inclusive 3/4 1 1/8 Arriba de 60 1 1/8 1 11/16 Espesor Ancho especificado especificado (Pulgadas) (Pulgadas) Nota A: Esta tabla aplica para hojas cortadas de rollo por el cliente, cuando una adecuada operación de nivelado es desarrollada (reducir por lo menos a la mitad, la ondulación presentada por el rollo). Para espesor ≥ 0.230” (5.84 mm) aplicar Tabla 7.4 y 7.5 de este manual. Nota B: La aplicación de esta tabla para producto en rollo no es apropiada, a menos que el rollo haya sido nivelado adecuadamente. Nota C: Máxima desviación desde un plano horizontal. Nota D: Las tolerancias, para aceros con un límite elástico mínimo por arriba de 50 KSI, están sujetas a negociación (Aceros de rangos de dimensión 3, 4 y 5). Nota E: El espesor mínimo para aceros microaleados (HSLA) es: 0.071” (1.80 mm). Hasta 45 Ksi Rango de Dimensión 1 > 45 a 50D,E Rangos de Dimensión 2 y 3 del rollo Ancho especificado Tolerancia hacia arriba Pulgadas Milímetros Pulgadas Milímetros 29 - 63.75 736.6 - 1619 -0/+ 0.500 -0/+ 12.7 De 0.059 a < 0.230 36

- 39. Oxidación No se Por ser un producto que no se empaca y no se protege de ninguna ambiental garantiza forma, podrá presentar oxidación ambiental. De igual forma en ambiente marino. Picaduras 21 días En los defectos de corrosión denominados “picaduras” (pitting). (Pitting) Propiedades 6 meses De acuerdo a especificación solicitada. 6 semanas Los productos en grado DIN EN 10111 DD11. Quiebres o Singarantía Aceros bajo carbón, hasta SAE J403 1010 inclusive. 6 meses Aceros mayores a SAE J403 1010. Calidad 6 meses De acuerdo a las especificaciones ASTM A568, A635, DIN 1634, de la etc. por la condición de rolado en caliente, no se garantiza el 100% superficie libre de defectos (se garantiza el 98% del rollo), la superficie puede presentar cualquiera de los siguientes defectos: marcas mecánicas, rayas, escama, laminaciones, incrustaciones. Para requerimientos especiales, Ventas deberá solicitar factibilidad de fabricación. Forma 6 meses Sin “Skin Pass”, se garantiza el 50% de lo marcado en la tolerancia de forma ASTM A568 y A635 (ver Tabla 13.8 de este Manual). 45 días Con “Skin Pass”, se garantiza 1/4” de altura de onda en un metro de longitud. No se garantizan los primeros 10 m del diámetro interno del rollo, ni los primeros 5 m del diámetro externo. Tolerancias 6 meses Espesor: Tolerancias establecidas en Tabla 13 de este Manual dimensionales (aproximadamente 67% de las contenidas en las normas ASTM A568 y A635), se garantiza en el 98% de la longitud total del rollo y el 2% de la longitud restante será el 100% de las normas ASTM A568, A635. Ancho: orilla de molino (OM): -0/ + 0.500”, en el 98% de la longitud del rollo y en el 2% restante de la longitud, el 100% de la ASTM A568 y A635. “Camber” 6 meses 0.500” máximo en cualquier longitud de 20 pies. Telescopiado Hasta la 2” (50.80 mm) max. para telescopiado. y desalineado recepción 1” (25.4 mm) max. para desalineado en aceros de baja y media resistencia. 1.5” (38.1 mm) max. para desalineados en aceros de alta resistencia. (HOR) Lámina rolada en caliente sin decapar con orilla de molino, se fabrica en espesores de 0.059” hasta 0.500” y anchos de 29” hasta 63.750”. De acuerdo con las Tablas, en los rangos de dimensiones del 1 al 5. La superficie de la lámina rolada en caliente sin decapar, no está libre de óxido superficial y el acabado es semi-liso. Se fabrica para aplicaciones estructurales, piezas de des- gaste de maquinaria pesada, perfiles tubulares, polines, tubería, etc., donde el acabado superficial no es lo más importante, por ello, para los usos donde el acero será pintado, se recomienda una limpieza previa. En aquellas aplicaciones o usos, cuyo acabado superficial final sea un requisito para nuestros clientes; por ejemplo en la fabricación de algunas partes para la industria automotriz; se requerirá efectuar un proceso previo de limpieza de la escama, mediante decapado químico, ya sea aplicado por el propio cliente ó solicitar algunos de nuestros productos de Lámina Rolada en Caliente Decapada. TABLA DE GARANTIA DEL PRODUCTO “ROLLO EN CALIENTE” (HOR) Concepto Garantía Observaciones Coil Break mecánicas 37Nota: Después de 6 meses de embarcado no se aceptan reclamaciones. LRC·GARANTIAS

- 40. Acero Espesor Ancho Baja resistencia (≤ 33 KSI) 0.059” - 0.250” 29” a 60” 0.250” max. 29” a 50” 0.185” max. > 50” a ≤ 60” ( ) Dimensiones (pulgadas) Espesor Ancho 0.074” 36” 0.104” 36” y 48” 0.125” 36” y 48” 0.187” 36” y 48” 0.250” 36” y 48” 0.375” 36” y 48” La lámina antiderrapante (HAR) se fabrica bajo la especificación ASTM A786. Los grados en los que se fabrica son: aceros SAE J403 1008, 1010, ASTM A1011 SS 36 (0.074” < 0.230”), ASTM A1018 SS 36 (0.230” hasta 0.375”) y ASTM A36 . LAMINA ANTIDERRAPANTE ROLLO LAMINADO EN CALIENTE CON PROCESO DE SKIN PASS El rollo laminado en caliente puede suministrarse con el proceso de Skin Pass en un peso máximo de 20 toneladas y un diámetro interno de 30” dentro de los siguientes rangos: Características ofertadas ( ) Para otros grados de acero y dimensiones, consultar a Servicio Técnico de Productos Laminados en Caliente. * * * Peso del rollo: 15 ton máximo. Se garantiza 1/4” máximo de desviación en una longitud de onda de un metro. No se garantiza en los primeros 10 m del diámetro interno, ni en los primeros 5 m del diámetro externo. Planicidad Media y alta resistencia (> 33 KSI - ≤ 50 KSI) 38

- 41. Espesor (1) Ancho (3) Espesor (2) Ancho (3) Pulgadas mm Pulgadas mm Pulgadas mm Pulgadas mm SAE J403 1005 al 1008 0.059-0.250 1.50-6.35 29-60 736.6-1524 > 0.250-0.400 > 6.35-10.16 29-48 736.6-1219 > 0.250-0.320 > 6.35-8.13 29-60 736.6-1524 > 0.320-0.400 > 8.13-10.16 29-48 736.6-1219 > 0.200-0.320 > 5.08-8.13 29-60 736.6-1524 > 0.320-0.400 > 8.13-10.16 29-48 736.6-1219 SAE J403 1035 al 1050 > 0.070-0.180 > 1.78-4.57 29-48 736.6-1219 Grado 33, 36, 42 0.070-0.250 1.78-6.35 29-60 736.6-1524 > 0.250-0.375 > 6.35-9.52 29-48 736.6-1219 Grados 46, 50 y 55 0.070-0.250 1.78-6.35 36-60 914.4-1524 > 0.250-0.375 > 6.35-9.52 36-48 914.4-1219 Grado 60 0.070-0.180 1.78-4.57 36-60 914.4-1524 > 0.180-0.325 > 4.57-8.26 36-48 914.4-1219 La lámina rolada en caliente se puede suministrar decapada (HRP) con orilla de molino ó recortada, disponible en espesor desde 0.059” a 0.400” y anchos desde 29” hasta 60”, con ó sin aceite en un rango de peso de 7 a 20 toneladas (no se fraccionan rollos) en las características generales siguientes: Los grados de acero ofertados en calidades de lámina decapada son iguales que la lámina rolada en caliente, con las siguientes restricciones dimensionales: LAMINA ROLADA EN CALIENTE DECAPADA Características dimensionales Orilla recortada ó de molino Sólo orilla de molino con diámetro interior de 20” ó 24” diámetro interior de 24” Grado de acero SAE J403 1010 al 1020 0.070-0.250 1.78-6.35 29-60 736.6-1524 No se fabrica SAE J403 1021 al 1030 0.070-0.200 1.78-5.08 29-60 736.6-1524 39 LRC·DECAPADA (1): Se puede suministrar en orilla recortada (OR), ó bien con orilla de molino (OM); con diámetro interior de 20” (508 mm) ± 1.5” (38.1 mm) ó bien de 24” (609.6 mm) ± 0.500” (12.7 mm). (2): Sólo se suministra en orilla de molino (OM) y con diámetro interior de 24” (609.6 mm). Para espesores mayores de 0.400” (10.16 mm) a 0.500” inclusive, se requiere solicitud de factibilidad. (3): Anchos menores de 29” (736.6 mm) se ofrecen con orilla de molino previa solicitud de factibilidad.

- 42. Oxidación Cero días Sin aceite (extremadamente susceptible a la oxidación). 90 días Con aceite. Propiedades 6 meses De acuerdo a la especificación solicitada. 6 semanas Los productos en grado DIN EN 10111 DD11. Quiebres o Sin garantía En aceros bajo carbono, hasta SAE J403 1010 inclusive. 6 meses Los rollos en aceros con % de Carbono mayores a SAE J403 1010, se garantizan libres de quiebres. “Camber” 6 meses 0.500” max. en 20 pies de longitud. Calidad de 6 meses De acuerdo a las normas ASTM A568, A635, DIN 1634, etc., por superficie la condición de rolado en caliente, no es posible garantizar el 100% libre de defectos (se garantiza el 98% del rollo). La superficie puede presentar cualquiera de los siguientes defectos: marcas mecánicas, rayas, escama, laminaciones, incrustaciones. Forma 6 meses Sin “Skin Pass”, se garantiza el 50% de lo marcado en la tolerancia para forma, en ASTM A568 (ver Tabla 13.8 de este Manual). 45 días Con “Skin Pass”, se garantiza 1/4” de altura de onda en un metro de longitud. No se garantizan los primeros 5 m del diámetro interno del rollo, ni los primeros 10 m del diámetro externo. Tolerancias 6 meses Espesor: Tolerancias establecidas en Tabla 13 de este Manual dimensionales (aproximadamente 67% de las contenidas en las normas ASTM A568 y A635), se garantizan en el 98% de la longitud total del rollo y el 2% de la longitud restante será el 100% de las normas mencio- nadas. Ancho: orilla de molino (OM): -0/ + 0.500”, en el 98% de la longitud del rollo y en el 2% restante de la longitud, el 100% de las normas mencionadas. Ancho orilla recortada (OR): -0/ + 0.125”. Cuando el ancho solicitado no sea un múltiplo exacto de dieciseisa- vos, redondear al dieciseisavo inmediato superior y a partir del nuevo valor, aplicar las tolerancias garantizadas. Telescopiado Hasta la 2” max. de telescopiado. y desalineado recepción 1” max. en desalineado para aceros de baja y media resistencia 1.5” max. en desalineado para aceros de alta resistencia, con espesor menor de 0.250”. 4” max. en desalineado para aceros de alta resistencia, con espesor igual ó mayor de 0.250”. (HRP) Lámina rolada en caliente decapada con orilla de molino ó recortada, disponible en espesores de 0.059” hasta 0.400” y anchos de 29” hasta 60” dependiendo del grado de acero. El rollo caliente decapado es usado en aplicaciones similares a rollo en caliente sin de- capar, pero donde la apariencia es más importante ó donde se requiera una superficie limpia para troquelar ó pintar. TABLA DE GARANTIA DEL PRODUCTO ”ROLLO DECAPADO” (HRP) Nota 1: Después de 6 meses de embarcado no se aceptan reclamaciones. Concepto Garantía Observaciones Coil Break mecánicas 40

- 43. La información contenida en este manual puede sufrir cambios sin previo aviso, cambios que serán actualizados en “El Manual de Especificaciones y Garantías AHMSA” en la página de Internet: www.ahmsa.com, sección productos, sección folletos y manuales.

- 44. Los productos planos laminados en frío que AHMSA produce, cumplen con las principales normas internacionales de calidad en la industria del Acero. Todos los procesos y áreas de trabajo deAHMSAsiguen el Sistema deAdministraciónAHMSA (SAA); mismo que cumple con las normas ISO 9001, ISO 14001 y OHSAS 18001. Los procesos y áreas involucradas con el departamento de Laminación en Frío Sid. 1 cuentan con la certificación integral bajo las 3 normas referidas, mientras que Laminación en Frío Sid. 2 (al igual que Laminación en Caliente), cumple con la normativa internacional aplicada en la Industria Automotriz, ya que cuenta con las Certificaciones en ISO/TS 16949 e ISO-14001. Lo anterior, como un valor agre- gado para nuestros clientes en el ámbito de la Administración de la Calidad y para garantizar la protección del medio ambiente durante el proceso de fabricación de nuestros productos. AHMSA ofrece lámina rolada en frío en grados y especificaciones para aplicaciones en la industria automotriz, línea blanca, laminación de motores y ofrece productos recubiertos en grados y especificaciones para diferentes aplicaciones del sector envases metálicos, además AHMSA es el único fabricante de hojalata y lámina cromada en México. Los grados que se presentan en este manual son nuestros principales productos de línea. Algunos de ellos requieren volumen mínimo para su fabricación y/o están sujetos a algunas restricciones. Cualquier especificación no contemplada en este manual puede consultarla con: • Subgerente de Productos Fríos y Recubiertos Conm.: (866) 649 33 30 Ext.: 1837 ó Clave Celular 8371 • Superintendente de Ingeniería Metalúrgica Productos en Frío Conm.: (866) 649 33 30 Ext.: 1626 ó Clave Celular 8321 • Superintendente de Ingeniería Metalúrgica Productos Recubiertos Conm.: (866) 649 33 30 Ext.: 1855 ó Clave Celular 8312 • Subgerente de Servicio Técnico Conm.: (866) 649 33 30 Exts.: 1743 ó Clave Celular 8356 O por correo electrónico a serviciotecnico@ahmsa.com ó en la página de Internet www.ahmsa.com PRODUCTOS PLANOS LAMINADOS EN FRIO 42

- 45. La lámina rolada en frío (LRF) se suministra en rollo, hojas ó cintas (servicio de corte con maquiladores), en las siguientes variedades; en acabado mate ó brillante, con aceite ó sin aceite. LRF, “Cruda” ó “Cruda Tensonivelada” (directa de molino ó con lavado; con/sin aceite) LRF, Templada (con/sin anticorrosivo; con/sin aceite) LRF, Templada y Tensonivelada (con/sin anticorrosivo; con/sin aceite) La LRF se suministra con orilla previamente recortada en el proceso de decapado. La LRF Templada y Tensonivelada puede solicitarse con corte de orilla durante el proceso de tensonivelado. Las dimensiones en que se fabrica cada producto, aparecen en este Manual en las Gráficas 1 a la 4. El diámetro interior de los rollos es de 20” ± 1” y en el caso de los rollos con tensonive- lado, también pueden ser entregados en 24” ± 1”. Los diámetros exteriores, en general, pueden alcanzar las 72”. El peso del rollo puede ser de 5 a 20 toneladas. Tipos de empaque: Ordinario, con papel y marítimo. Vía de embarque: Camión (30 toneladas/unidad) ó Ferrocarril (60 toneladas/unidad). Considerar múltiplos para la solicitud del volumen requerido. LAMINA ROLADA EN FRIO LRF·PRODUCTOSPLANOSLAMINADOSENFRIO 43

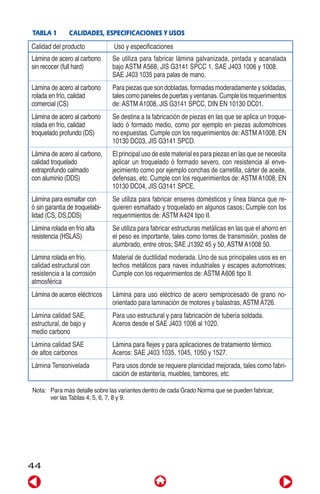

- 46. TABLA 1 CALIDADES, ESPECIFICACIONES Y USOS Se utiliza para fabricar lámina galvanizada, pintada y acanalada bajo ASTM A568, JIS G3141 SPCC 1, SAE J403 1006 y 1008. SAE J403 1035 para palas de mano. Para piezas que son dobladas, formadas moderadamente y soldadas, tales como paneles de puertas y ventanas. Cumple los requerimientos de: ASTM A1008, JIS G3141 SPCC, DIN EN 10130 DC01. Se destina a la fabricación de piezas en las que se aplica un troque- lado ó formado medio, como por ejemplo en piezas automotrices no expuestas. Cumple con los requerimientos de: ASTM A1008, EN 10130 DC03, JIS G3141 SPCD. El principal uso de este material es para piezas en las que se necesita aplicar un troquelado ó formado severo, con resistencia al enve- jecimiento como por ejemplo conchas de carretilla, cárter de aceite, defensas, etc. Cumple con los requerimientos de: ASTM A1008, EN 10130 DC04, JIS G3141 SPCE. Se utiliza para fabricar enseres domésticos y línea blanca que re- quieren esmaltado y troquelado en algunos casos; Cumple con los requerimientos de: ASTM A424 tipo II. Se utiliza para fabricar estructuras metálicas en las que el ahorro en el peso es importante, tales como torres de transmisión, postes de alumbrado, entre otros; SAE J1392 45 y 50, ASTM A1008 50. Material de ductilidad moderada. Uno de sus principales usos es en techos metálicos para naves industriales y escapes automotrices; Cumple con los requerimientos de: ASTM A606 tipo II. Lámina para uso eléctrico de acero semiprocesado de grano no- orientado para laminación de motores y balastras, ASTM A726. Para uso estructural y para fabricación de tubería soldada. Aceros desde el SAE J403 1006 al 1020. Lámina para flejes y para aplicaciones de tratamiento térmico. Aceros: SAE J403 1035, 1045, 1050 y 1527. Para usos donde se requiere planicidad mejorada, tales como fabri- cación de estantería, muebles, tambores, etc. Lámina de acero al carbono sin recocer (full hard) Lámina de acero al carbono rolada en frío, calidad comercial (CS) Lámina de acero al carbono rolada en frío, calidad troquelado profundo (DS) Lámina de acero al carbono, calidad troquelado extraprofundo calmado con aluminio (DDS) Lámina para esmaltar con ó sin garantía de troquelabi- lidad (CS, DS,DDS) Lámina rolada en frío alta resistencia (HSLAS) Lámina rolada en frío, calidad estructural con resistencia a la corrosión atmosférica Lámina de aceros eléctricos Lámina calidad SAE, estructural, de bajo y medio carbono Lámina calidad SAE de altos carbonos Lámina Tensonivelada Nota: Para más detalle sobre las variantes dentro de cada Grado Norma que se pueden fabricar, ver las Tablas 4, 5, 6, 7, 8 y 9. Calidad del producto Uso y especificaciones 44

- 47. Opaco regular Brillante TABLA 3 ACABADOS DE SUPERFICIE Piezas troqueladas en donde una superficie con esta rugosidad mejora eldesempeñodelaceroenlasprensas de formado. Se utiliza principalmente para partes que van a ser cromadas ó galvaniza- das. Es el acabado más utilizado en la lámina rolada en frío, presenta una excelente apa- riencia después del pintado y laqueado con una superficie uniforme y tersa, el rango de rugosidad es de 30 a 60 micropulgadas. Se obtiene utilizando rodillos rectificados para un acabado liso, el rango de rugosidad es de 30 micropulgadas máximo. Clase Características Aplicaciones TABLA 2 CLASE DE SUPERFICIE Se utiliza para partes expuestas ó cuandolascondicionesdelasuperficie y/o rugosidad, afectan la calidad del producto final. Se utiliza principalmente para partes no expuestas ó partes expuestas donde la apariencia de la lámina no es de vital importancia y una máxima formabilidad es deseada. Requiere textura de superficie controlada y planicidad controlada. Pueden presentar defectos leves como marcas de pegado, marcas de rodillo, rayas y otras imperfecciones menores y defectos de superficie mayores tales como agujeros e incrustaciones. Clase Características Aplicaciones Clase 1 Clase 2 45 LRF·CALIDAD,ESPECIFICACIONES,USOS

- 48. Composición química (% máximo) Especificación C Mn P S JIS G 3141 SPCC 1 0.15 0.60 0.040 0.050 SAE J403 1006 0.08 0.45 0.030 0.050 SAE J403 1008 0.10 0.50 0.030 0.050 SAE J403 1010 0.08 - 0.13 0.30 - 0.60 0.030 0.050 SAE J403 1012 0.10 - 0.15 0.30 - 0.60 0.030 0.050 SAE J403 1018 0.15 - 0.20 0.60 - 0.90 0.030 0.050 SAE J403 1035 0.32 - 0.38 0.60 - 0.90 0.030 0.050 SAE J403 1527 0.22 - 0.29 1.20 -1.50 0.030 0.050 Composición química TABLA 4 PRODUCTOS LAMINADOS EN FRIO EN ROLLO (CRUDA) / ACEROS AL CARBONO SIN RECOCER (FULL HARD) Nota: En aceros para galvanizado, el contenido de Silicio será negociado con el cliente previa factibilidad. 46

- 49. Lámina cruda, calidad “Full Hard-Full Hard”. Ancho mínimo = 40” Lámina cruda para calidad comercial y troquelado medio. Lámina cruda para calidad “Full hard-Full hard”. Lámina cruda para calidad grado 50 (D). Gráfica 1 LAMINA ROLADA EN FRIO “CRUDA” (SIN RECOCER /“FULL HARD”) / (RESTRICCIONES DE ESPESOR / ANCHO) mm A N C H O Pulgadas E S P E S O R 2.657 1.519 1.214 0.759 0.559 0.533 0.508 0.483 0.457 0.432 0.406 0.381 0.356 0.330 0.318 0.305 0.267 0.236 711 813 914 1016 1118 1219 1321 1422 1524 762 864 965 1067 1168 1270 1372 1473 1575 28 30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 62 39.5 51.5 47 0.1046 0.0598 0.0478 0.0299 0.0220 0.0210 0.0200 0.0190 0.0180 0.0170 0.0160 0.0150 0.0140 0.0130 0.0125 0.0120 0.0105 0.0093 Anchos máximos Rango de espesor Pulg. mm Pulgadas Milímetros 39.5 1003.3 0.0093 - 0.1046 0.236 - 2.657 43 1092.2 0.0125 - 0.1046 0.318 - 2.657 46 1168.4 0.0130 - 0.1046 0.330 - 2.657 49 1244.6 0.0140 - 0.1046 0.356 - 2.657 51.5 1308.1 0.0150 - 0.1046 0.381 - 2.657 52 1320.8 0.0150 - 0.0598 0.381 - 1.519 55 1397 0.0170 - 0.0598 0.432 - 1.519 58 1473.2 0.0210 - 0.0598 0.533 - 1.519 60 1524 0.0220 - 0.0598 0.559 - 1.519 Anchos máximos Rango de espesor Pulg. mm Pulgadas Milímetros 41 1041.4 0.0125 - 0.022 0.318 - 0.559 42 1066.8 0.0130 - 0.022 0.330 - 0.559 43 1092.2 0.0140 - 0.022 0.355 - 0.559 44 1117.6 0.0145 - 0.022 0.368 - 0.559 45 1143.0 0.0150 - 0.022 0.381 - 0.559 46 1168.4 0.0156 - 0.022 0.396 - 0.559 47 1193.8 0.0160 - 0.022 0.406 - 0.559 48 1219.2 0.0166 - 0.022 0.422 - 0.559 49 1244.6 0.0170 - 0.022 0.432 - 0.559 Lámina cruda para calidad comercial y troquelado medio. Ancho mínimo = 28” Nota: Para lámina “Cruda” en espesores de 0.0077 a 0.0092” se requiere solicitar factibilidad de producción. Para lámina “Cruda” para calidad grado 50 (D) anchos: > 36”, hasta ≤ 50”; en espesores: > 0.0299”, hasta ≤ 0.0598”. 1308 LRF·“CRUDA”/“FULLHARD”

- 50. Composición química (% máximo) Valor Especificación C Mn P S Al mín. rm n ASTMA1008 CS “A” 0.10 0.60 0.030 0.035 - 140-275 - 30 - - 60 ASTMA1008 CS “B” 0.02 - 0.15 0.60 0.030 0.035 - 140-275 - 30 - - 60 ASTMA1008 CS “C” 0.08 0.60 0.100 0.035 - 140-275 - 30 - - 60 ASTMA1008 DS “A” 0.08 0.50 0.020 0.030 0.01 150-240 - 36 1.3-1.7 0.17-0.22 55 ASTMA1008 DS “B” 0.02 - 0.08 0.50 0.020 0.030 0.02 150-240 - 36 1.3-1.7 0.17-0.22 55 ASTMA1008 DDS 0.06 0.50 0.020 0.025 0.01 115-200 - 38 1.4-1.8 0.20-0.25 50 EN 10130 DC01 0.12 0.60 0.045 0.045 - 140-280 270-410 28 - - 60 EN 10130 DC03 0.10 0.45 0.035 0.035 - 140-240 270-370 34 1.3 (3) - 55 EN 10130 DC04 0.08 0.40 0.030 0.030 - 140-210 270-350 38 1.6 (3) 0.18 (3) 50 JIS G3141 SPCC 0.15 0.60 0.100 0.050 - - - 34 (2) - - 65 JIS G3141 SPCD 0.12 0.50 0.040 0.040 - 240 max 270 mín. 36 (2) - - 55 JIS G3141 SPCE 0.10 0.45 0.030 0.030 - 220 max 270 mín. 38 (2) - - 50 TABLA 5 PRODUCTOS LAMINADOS EN FRIO RECOCIDOS Y TEMPLADOS / ACEROS AL CARBONO PARA USO AUTOMOTRIZ Dureza Rb máximo Límite elástico MPa. Ultima tensión MPa. (1): Los valores de estas especificaciones en propiedades mecánicas, son típicos, no mandatorios. (2): Depende del espesor, probeta JIS 5. (3): Valor rm y n a 90°. (1) (1) (1) (1) (1) (1) TABLA 6 PRODUCTOS LAMINADOS EN FRIO RECOCIDOS Y TEMPLADOS / ACEROS AL CARBONO PARA LINEA BLANCA CALIDAD ESMALTAR Composición química (% máximo) Especificación C Mn P S ASTMA424 Tipo II CS 0.050 0.50 0.020 0.030 60 - - - ASTMA424 Tipo II DS 0.050 0.50 0.020 0.030 55 25 - 39.2 39.2 - 56.5 32 ASTMA424 Tipo II DDS 0.050 0.50 0.020 0.030 50 20 - 36.2 39.2 - 50.0 36 Dureza Rb máxima Límite elástico KSI Ultima tensión KSI Composición química y propiedades mecánicas Composición química y propiedades mecánicas % de elong. mín. en 2” % de elong. mín. en 2” 48