Проблемы недропользования. 2015. Выпуск 4 (7).

- 1. Сетевое периодическое научное издание ISSN 2313-1586 Выпуск 4 Екатеринбург 2015 16+

- 2. Сетевое периодическое научное издание ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ Учредитель – Федеральное государственное бюджетное учреждение науки Институт горного дела Уральского отделения РАН № государственной регистрации Эл № ФС77-56413 от 11.12.2013 Выходит 4 раза в год только в электронном виде РЕДАКЦИОННАЯ КОЛЛЕГИЯ: С.В. Корнилков, д.т.н., проф., директор ИГД УрО РАН, г. Екатеринбург - главный редактор Г.Г. Саканцев, д.т.н., с.н.с., ИГД УрО РАН, г. Екатеринбург – зам. главного редактора Члены редакционной коллегии: Н.Ю. Антонинова, к.т.н., заведующая лабораторией ИГД УрО РАН, г. Екатеринбург А.А. Барях, д.т.н., проф., директор ГИ УрО РАН, г. Пермь Н.Г. Валиев, д.т.н., проф., проректор по науке УГГУ, г. Екатеринбург С.Д. Викторов, д.т.н., проф., заместитель директора ИПКОН РАН, г. Москва С.Е. Гавришев, д.т.н., проф., директор ИГД и Т, МГТУ, г. Магнитогорск А.В. Глебов, к.т.н., заместитель директора ИГД УрО РАН, г. Екатеринбург С.Н. Жариков, к.т.н., с.н.с., ИГД УрО РАН, г. Екатеринбург А.Г. Журавлев, к.т.н., с.н.с., ИГД УрО РАН, г. Екатеринбург В.С. Коваленко, д.т.н., проф., заведующий кафедрой МГГУ, г. Москва В.А. Коротеев, д.т.н., проф., академик, советник РАН ИГГ УрО РАН, г. Екатеринбург М.В. Курленя, д.т.н., проф., академик, директор ИГД СО РАН, г. Новосибирск С.В. Лукичев, д.т.н., проф., заместитель директора ГоИ КНЦ РАН, г. Апатиты В.В. Мельник, к.т.н., заведующий лабораторией ИГД УрО РАН, г. Екатеринбург И.Ю. Рассказов, д.т.н., директор ИГД ДВО РАН, г. Хабаровск И.В. Соколов, д.т.н., заведующий лабораторией ИГД УрО РАН, г. Екатеринбург С.М. Ткач, д.т.н., директор ИГДС СО РАН, г. Якутск С.И. Фомин, д.т.н., проф. кафедры, НМСУ «Горный», г. Санкт-Петербург А.В. Яковлев, к.т.н., заведующий лабораторией ИГД УрО РАН, г. Екатеринбург В.Л. Яковлев, д.т.н., проф., чл.-корр., советник РАН, ИГД УрО РАН, г. Екатеринбург Издатель: Федеральное государственное бюджетное учреждение науки Институт горного дела Уральского отделения РАН Все статьи проходят обязательное рецензирование Адрес редакции: 620075, г. Екатеринбург, ул. Мамина-Сибиряка, д. 58, тел. (343)350-35-62 Сайт издания: trud.igduran.ru Выпускающий редактор: О.В. Падучева Редактор: О.А. Истомина, Н.У. Макарова Компьютерный набор и верстка: Т.Н. Инякина, Я.В. Неугодникова, Т.Г. Петрова 16+

- 3. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ № 4, 2015 г. 3С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Содержание МЕТОДОЛОГИЯ ОСВОЕНИЯ НЕДР Галиев С.Ж., Саменов Г.К., Сапар К.С. Методология экономической оценки эффективности горно-транспортных комплексов карьеров на основе автоматизированной системы мониторинга и имитационного моделирования ….…………. 5 РЕГИОНАЛЬНЫЕ ПРОБЛЕМЫ ГОРНОЙ ПРОМЫШЛЕННОСТИ Ролдугин О.Г. Использование отходов угледобычи для повышения энергетического потенциала угледобывающих регионов ………………………………………………………... 15 ГЕОМЕХАНИКА Лобков Н.И. Особенности сдвижения вмещающего массива в процессе разработки угольного пласта …………………………………………………………………………………. 19 Усупаев Ш.Э., Атыкенова Э.Э., Оролбаева Л.Э., Клименко Д.П. Компьютерная инженерно-геономическая типизация георисков природного и техногенного характера в бассейне реки Чу Кыргызстана …………………………………. 24 Феклистов Ю.Г., Голотвин А.Д., Широков М.А. Оценка состояния выработок в криозоне на примере рудника «Купол» ………………………………………………………… 28 Хачай О.А. Оценка состояния удароопасного массива с использованием системы электромагнитного индукционного мониторинга …………………………………………….. 34 ОТКРЫТАЯ ГЕОТЕХНОЛОГИЯ Бахтурин Ю.А. Управление режимами движения горной массы на складах при циклично-поточной технологии……………………………………………………………. 41 Эфендиева З.Дж. Усовершенствование технологии добычи природного камня на карьерах Азербайджана ...…………………………………………………………………….. 49 ПОДЗЕМНАЯ ГЕОТЕХНОЛОГИЯ Антипов И.В. Оценка протяженности концевых участков лав по критерию ускорения конвергенции вмещающих пород …………………………………………………………………… 54 Соколов И.В., Антипин Ю.Г., Смирнов А.А. Разработка и оценка вариантов стратегии освоения железорудных месторождений экологически сбалансированными подземными геотехнологиями ………………………………………….. 59 Соколов И.В., Гобов Н.В., Соломеин Ю.М., Никитин И.В. Экономико-математическое моделирование стратегии освоения глубокозалегающих железорудных месторождений экологически сбалансированными геотехнологиями ........... 68 РАЗРУШЕНИЕ ГОРНЫХ ПОРОД Меньшиков П.В., Шеменев В.Г., Синицын В.А. О возможности определения ширины зоны химической реакции на примере эмульсионного взрывчатого вещества «Фортис» ………………………………………………………………... 77 ОБОГАЩЕНИЕ Пасечник Л.А., Яценко С.П., Скачков В.М., Медянкина И.С., Сабирзянов Н.А. Активация сорбционной способности красных шламов обработкой диоксидом углерода и минеральными кислотами …………………………………………………………………….. 85

- 4. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е МЕТОДОЛОГИЯ ОСВОЕНИЯ НЕДР

- 5. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 5С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е УДК 622.271.324 Галиев Сейтгали Жолдасович член-корр. НАН РК, доктор технических наук, профессор, директор Горного департамента, Научно-исследовательский инжиниринговый центр ERG Республика Казахстан, 010000, г. Астана, пр. Кабанбай батыра, 30 «А» Саменов Галымжан Кайыржанович кандидат технических наук, ведущий научный сотрудник, Научно-исследовательский инжиниринговый центр ERG, e-mail: sgk_08@mail.ru Сапар Кайырбек Сеипилулы инженер-экономист, ТОО «Научный центр «Горная технология». Республика Казахстан, 010000, г. Астана, ул. Достык, д.20, офис 1406 МЕТОДОЛОГИЯ ЭКОНОМИЧЕСКОЙ ОЦЕНКИ ЭФФЕКТИВНОСТИ ГОРНО-ТРАНСПОРТНЫХ КОМПЛЕКСОВ КАРЬЕРОВ НА ОСНОВЕ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ МОНИТОРИНГА И ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ Galiev Seitgali J. KR NAS corresponding member, professor, the director of the Mining department, Scientific-research engineering center ERG Kazakhstan republic, 010000, Astana, 30a Kabanbay batir avenue Samenov Galimjan K. candidate of technical sciences, chief researcher, Scientific-research engineering center ERG e-mail: sgk_08@mail.ru Sapar Kaiirbeck S. engineer-economist., PJSC “Scientific center “Mining technology” 010000, Kazakhstan republic, Astana, str. Dostyk, 20, office 1406 THE METHODOLOGY OF ECONOMIC ES- TIMATION THE EFFICIENCY OF OPEN PITS’ MINING AND TRANSPORT COM- PLEXES IN TERMS OF MONITORING AU- TOMATED SYSTEM AND SIMULATION MODELING Аннотация: Приведены результаты применения методоло- гии оценки экономической эффективности горно-транспортных комплексов карьеров на основе сочетания автоматизированной си- стемы мониторинга и имитационного модели- рования по конкретному карьеру. Эффектив- ность методологии подтверждается результа- тами промышленного эксперимента в конкрет- ных горнотехнических и горно-геометрических условиях на примере одного из крупных и извест- ных карьеров. Раскрывается методика объек- тивной оценки эффективности работы карьер- ных автосамосвалов с расчетом экономической эффективности по двум взаимодополняющим критериям – расходу топлива в граммах на тонну (м3 ) и производительности труда в тон- нах за час. Для оценки достоверности методо- логии в условиях карьера были проведены соот- ветствующие хронометражные наблюдения, а также использовались данные оперативного учета, принятые на данном предприятии. Ключевые слова: имитационное моделирование, экскаваторно-автомобильный комплекс, авто- самосвал, горнo-транспортное оборудование Abstract: The results of application the methodology of esti- mation economic efficiency of open pits’ mining and transport complexes in terms of combination both the monitoring automated system and simulation modeling for a specific open pit are adduced. The methodology’s efficiency is corroborated by indus- trial experiment results in concrete mining-tech- nical and mining-geometrical conditions on the ex- ample of one of the largest and known open pits. The procedure of objective estimation the efficiency of pit trucks operation is revealed; the latter being cal- culated in accordance with two inter-supplementary criteria, that is fuel consumption in grams per ton (m3 ) and working efficiency in tons per hour. For es- timation the methodology’s accuracy in the open pit conditions both appropriate chronometric observa- tions were performed and data of operative account- ing adopted at the plant were used. Key words: simulation modeling, shovel and truck complex, truck, mining and transport equipment

- 6. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 6С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Введение. Эффективность функционирования экскаваторно-автомобильного комплекса карьера определяется совокупностью ряда взаимосвязанных организационных, горнотехнических и горно-геометрических факторов, которые можно разбить на две группы: режим и условия эксплуатации основного горно-транспортного оборудования. К первой группе можно отнести такие: вес погружаемой горной массы, скорость движения автосамосвала. В рамках второй группы: численое соотношение горного и транспортного оборудования, сочетание моделей оборудования с различными качественными и количественными показателями, технологические требования к горной массе, геометрия и структура автотрассы (уклон, схема трассы), качество покрытия автодорог, скоростные ограничения, правила движения и др. Большое количество определяющих факторов в существенной мере усложняет процесс оптимизации горно- транспортных работ, однако при выборе верных тактики и стратегии, а также подборе эффективного инструментария исследований можно подобрать наиболее приемлемый сценарий их проведения. Опыт и многолетняя практика исследований показывает, что наиболее эффективным и целесообразным для подобного рода исследований является метод имитационного моделирования, основанный на логико-статистическом подходе воспроизведения порядка и последовательности операций горно-транспортного процесса [1]. Чаще всего возникает необходимость исследований в целях оптимизации либо режимов эксплуатации машин при заданных условиях, либо наоборот. В рамках системного подхода необходимо начинать моделировать и рассматривать два наиболее целесообразных фактора при прочих равных условиях с планомерным и поочередным изменением в последующем третьих факторов. В качестве критерия эффективности функционирования горно-транспортного комплекса важно принимать наиболее общие показатели, являющиеся результатом интеграции всех учитываемых в процессе исследований факторов. Это такие факторы, как производительность комплекса (по общему объему извлеченной и перевезенной горной массы или на одного трудящегося), себестоимость горно-транспортных работ, удельная стоимость добычи 1 т горной массы или руды [2 – 5]. Описание конкретного опыта исследований. Ценность представляемого матери- ала заключается в том, что результаты лабораторных исследований подтверждены про- мышленным экспериментом в конкретных горно-технических и горно-геометрических условиях на примере одного из крупных карьеров, а также демонстрацией того, как даже для весьма опытных инженерно-технических работников сложно объективно и досто- верно разглядеть и оценить те или иные недостатки в управлении работой горно-транс- портных комплексов. Первоначально в целях выявления потенциала повышения эффективности работы экскаваторно-автомобильного комплекса карьера был промоделирован существующий вариант, который был принят за базовый. Моделирование работы экскаваторно-автомо- бильного комплекса производилось с использованием информационно-программно-ме- тодического комплекса «CEBADAN-Авто». По базовому варианту оценивалась и сте- пень достоверности модели функционирования горно-транспортного комплекса. Для оценки достоверности в условиях карьера были проведены соответствующие хрономет- ражные наблюдения, а также использовались данные оперативного учета, принятые на данном предприятии. Результаты сравнения результатов хронометражных наблюдений работы автосамосвала Hitachi №763 в смену с 7:30 до 19:30 часов 12.03.2015 г. и имита- ционного моделирования работы в идентичных условиях отражены в таблице 1. Из пред- ставленного следует, что по принципиальным показателям, таким как удельный расход топлива, объем перевозок и общий пробег за смену, достоверность моделирования со- ставляет порядка 98 – 99 %.

- 7. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 7С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Особенностями функционирования экскаваторно-автомобильного комплекса на данном карьере является то, что почти новые (срок эксплуатации 1 – 3 года) автосамо- свалы Hitachi EH-3500 ACII эксплуатируются совместно с «возрастными» (7 – 8 лет) ма- шинами БелАЗ-75131. В силу большей мощности и существенно меньшего возраста пер- вые могут развивать более высокую скорость в грузовом направлении. БелАЗы же имеют более низкий КПД трансмиссии, что обуславливает понижение скоростных качеств и увеличение расхода топлива. При движении по уклону вверх, на затяжных подъемах Hitachi, следуя за БелАЗами, вынуждены периодически сбрасывать скорость и разго- няться, что существенно увеличивает время рейса и расход топлива. При насыщении транспортной зоны автосамосвалами (до 27 и более за счет БелАЗов) влияние данного фактора усиливается. Как видно из рисунка 1, подавляющее большинство автосамосва- лов (порядка 70 % рабочего парка машин) из-за необоснованно пониженной скорости движения одновременно следуют в грузовом направлении, что обуславливает недоста- точную загрузку экскаваторного парка на погрузке (в среднем около 30 % времени смены). Таблица 1 Сравнительная таблица фактических данных и результатов моделирования Наименование Едн. измер. Фактические результаты хронометражного наблюдения Результаты имитационного моделирования Отклоне- ние, % Итого время в наряде мин 720 720 – Итого время в работе мин 618 559 -9,55 Количество рейсов рейс 24 24 0,0 Среднее расстояние откатки км 2,53 2,52 -0,036 Средняя высота подъема м 140 140 0,0 Объем перевозок т 4176 4173 -0,072 Грузооборот ткм 10562 10516 -0,436 Общий пробег в смену км 123,8 121,86 -1,67 Среднеэксплуатационная скорость км/ч 10,31 10,15 -1,55 Средняя скорость движения км/ч 21,92 (21,2 ср. за 8 смен) 21,32 -0,56 в т.ч. груженый км/ч 19,17 15,95 -16,78 порожний км/ч 25,62 26,69 +1,042 Сменный расход топлива т 1,23 1,23 0,0 л 1451 1451 0,0 Удельный расход топлива г/ткм 116,5 114,45 -1,76 Дополнительные потери скорости возникают из-за узких транспортных берм, за- уженных площадок разворота при смене направлений движения в карьере. В этой зоне БелАЗы чувствуют себя лучше, так как более адаптированы к этим условиям по соб- ственным габаритам. Организация транспортирования с нижних горизонтов однополос- ными дорогами с двухсторонним движением создает дополнительно необходимость остановки автосамосвалов в порожняковом направлении для пропуска машин в грузовом направлении, что также приводит к снижению эксплуатационной скорости и увеличе- нию расхода топлива. В условиях повышенного времени рейса автосамосвалов наблю- дается и снижение времени работы экскаваторов на погрузке, что наряду с обозначен- ными факторами приводит к снижению себестоимости горно-транспортных работ в целом.

- 8. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 8С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Рис. 1 – Графический вид моделирования работы ЭАК В результате анализа были выявлены такие сдерживающие факторы, как совмест- ная эксплуатация разных по возможностям автосамосвалов, узкие дороги, узкие зоны разворота автосамосвалов в карьере, организация двухстороннего движения при однопо- лосной автодороге, систематический перегруз автосамосвалов Hitachi EH-3500 ACII (до 120 % и более), наличие скоростных ограничений в нижней части карьера, качество до- рожного покрытия. Результаты имитационного моделирования работы горно-транспортного ком- плекса карьера при последовательном устранении недостатков и, соответственно, снятии принятых скоростных ограничений, представленные в таблице 2, показали, что эконо- мический эффект может составить порядка 1,5 млрд. тенге в год, при этом порядка 260 млн. тенге – от раздельной эксплуатации автосамосвалов Hitachi и БелАЗ. К увеличению времени рейса, снижению скорости движения в грузовом направ- лении и увеличению расхода топлива, помимо снижения коэффициента готовности у практически новых автосамосвалов Hitachi, приводит и перегруз автосамосвалов на 10 и более процентов (полезный вес составляет до 200 т). Как следствие, из 21 автосамосвала Hitachi EH-3500 ACII в марте 2015 года 5 машин находилось в ремонте, что также уве- личивает себестоимость горно-транспортных работ в целом. В современных условиях фактором снижения эффективности работы автосамо- свалов Hitachi EH-3500 ACII является и использование их при транспортировке 3 – 4 млн. тонн рыхлой горной массы из-за неоптимальной их загрузки по грузоподъемности (120 – 130 т при паспортной грузоподъемности 168 т). Вышеотмеченное позволяет сделать вывод о том, что в случае изолированной ра- боты автосамосвалов Hitachi в рудоскальной зоне карьера, в силу снижения влияния сдерживающих факторов при отсутствии БелАЗов и сокращении численности машин, занятых транспортировкой горной массы, может быть в существенной мере снижен рас- ход топлива и повышены показатели эффективности горного и транспортного оборудо- вания, что, в свою очередь, обеспечит существенное снижение себестоимости горно- транспортных работ в карьере. Полученные в результате проведенного технико-экономического анализа эффек- тивности работы экскаваторно-автомобильного комплекса выводы подтолкнули руковод- ство компании к проведению промышленного эксперимента в реальных условиях, в рам- ках которого предполагалась раздельная эксплуатация автосамосвалов Hitachi EH-3500 ACII и БелАЗ-75131, т.е. с выводом последних из рудоскальной зоны карьера. Целью эксперимента было выявление потенциала повышения эффективности эксплуатации автосамосвалов Hitachi в условиях рудоскальной зоны карьера. Срок ре- ализации эксперимента – один месяц.

- 9. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 9С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Таблица 2 Технико-экономические показатели эффективности ГТК при устранении имеющихся недостатков Вариант* Показатель 1* 2* 3* 4* 5* Количество автосамосвалов 24 16Х и 8Б 21 20 19 18 Количество рейсов в грузовом направлении 632 578 588 594 589 Средневзвешенное расстояние, км 3,33 3,34 3,34 3,36 3,35 Средневзвешенная вы- сота подъема, г.м., м 142,13 143,38 142,66 144,51 143,69 Среднесменный пробег одного автоса- мосвала, км/смена 176,84 184,68 196,79 210,69 219,93 Среднетехническая скорость движения, км/ч 20,36 20,85 22,82 27,05 28,49 Среднеэксплуатацион- ная скорость движе- ния, км/ч 16,77 17,54 18,82 19,96 21,53 Общий расход топлива, л 50263,60 47350,60 44218,77 40747,29 38144,42 Удельный расход топлива, г/ткм 123,78 116,89 108,22 97,76 92,48 Затраты на топливо, тг 6659927,50 6273954,00 5858986,50 5399015,50 5054135,50 Затраты по горно- транспортному комплексу, тг 13589151,00 13068912,00 12516442,00 11904878,00 11395096,00 – в т.ч. эксплуатаци- онные затраты 11540623,00 11060274,00 10507804,00 9896240,00 9386459,00 Производительность комплекса по г.м., тыс.м3 23344,68 23166,51 23423,11 23829,31 23656,98 Производительность комплекса по г.м., тыс.т 62506,69 62046,28 62754,89 63763,82 63227,09 Удельные текущие затраты, тг/т 134,90 130,70 123,76 115,85 111,83 Экономический эффект, тыс. тг/год – 260594 699089 1214701 1458649 1*– 2* – скоростные ограничения на маневровых участках 5 км/ч, на виражах 10 км/ч, в грузовом направлении 20 км/ч, в порожняковом направлении 30 км/ч, ниже горизонта 100 м соответ- ственно 10 и 20 км/ч; 3* – скоростные ограничения на маневровых участках 10 км/ч, в грузовом направлении 20 км/ч, в порожняковом направлении 30 км/ч; 4* – скоростные ограничения на маневровых участках 15 км/ч, в грузовом направлении 20 км/ч, в порожняковом направлении 40 км/ч; 5* – скоростные ограничения на маневровых участках 15 км/ч, в грузовом направлении 30 км/ч, в порожняковом направлении 40 км/ч

- 10. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 10С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е На период эксперимента создаются максимально благоприятные условия эксплу- атации автосамосвалов (снимаются скоростные ограничения, максимально приводятся в соответствие параметры разворотов и ширина автодорог), обеспечивается хрономет- раж и визуальные наблюдения за работой горно-транспортного комплекса. В качестве дополнительного условия было наличие на начало эксперимента информации по работе автосамосвалов Hitachi: среднее время рейса, сменный расход топлива по показаниям счетчика автомашин в период их эксплуатации до эксперимента, средняя высота и сред- невзвешенное расстояние транспортировки горной массы ежесменно за последнюю не- делю, средняя эксплуатационная скорость движения автосамосвалов Hitachi EH-3500 ACII, средняя величина тонно-километровой работы. Организован оперативный съем данной информации в течение всего срока проведения эксперимента. При этом ожида- лось получение следующего эффекта: сокращение среднего времени рейса на 5 – 10 %; увеличение объема транспортных работ (ткм) на 7 – 10 %; увеличение среднетехниче- ской скорости движения (км/ч) на 7 – 15 %; рост удельного объема вывезенной горной массы за смену; снижение средневзвешенного объема расхода топлива (г/ткм) на 7 –14 %, снижение затрат на топливо на 2 – 10 %; снижение себестоимости горно-транспорт- ных работ на 5 – 6 % (таблица 3). Таблица 3 Сравнительная таблица ожидаемых и фактических результатов эксперимента для автосамосвалов Hitachi EH-3500 ACII Показатель Ожидаемые результаты Факт Примечание Объем перевозок, млн.т 3,4 3,37 Средневзвешенное расстояние транспорти- рования, м 3,7 3,75 Средневзвешенная высота подъема, м 175 176 Расход топлива, г/ткм 97,76 99,71 Сокращение среднего времени рейса, % 5 – 10 7,18 В условиях роста вы- нужденных простоев Увеличение объема транспортных работ, % 7 – 10 5,49 В условиях отсутствия фронта работ Увеличение среднетехнической скорости движения (км/ч), % 2 – 3 5,0 В условиях перегруза а/с на 10 – 15 % и бо- лее Снижение средневзвешенного удельного расхода топлива (г/ткм), % 7 – 14 7,62 По а/с Hitachi Снижение затрат на топливо, % 2 – 10 3,76 За счет снижения вы- соты подъема и мень- шей плотности горной массы Снижение себестоимости горно-транспорт- ных работ, % 5 – 6 - Нужен оперативный пересчет

- 11. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 11С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Результаты проведенного эксперимента, а также анализ оперативно получаемых данных за предыдущий период и в период эксперимента показали верность предположе- ния, сделанного в процессе имитационного моделирования (таблицы 4 – 5). За счет по- вышения скорости движения был существенно снижен расход топлива, что дало сниже- ние удельной себестоимости горно-транспортных работ. При пересчете расхода топлива на объем вывезенной горной массы экономический эффект составил 12,9 млн. тенге в месяц, или 154,8 млн. тенге в год. Однако инженерно-технический персонал предприя- тия принимал свое решение по проведенному эксперименту после корректировки опера- тивных данных с учетом маркшейдерского замера, как это было принято на предприятии и часто применяется на многих других предприятиях горнодобывающей отрасли. Таблица 4 Результаты эксперимента раздельной эксплуатации автосамосвалов Hitachi EH-3500 и БелАЗ-75131 Показатель Расход топлива, тыс. л Экономия топлива, тыс. л Экономическая эффективность, тыс. тг январь март в месяц в год в месяц в год Hitachi EH-3500 1 529 1 491,1 37 800 453 600 3 969 47 628 С учетом вывезенных в марте объемов горной массы с расходом топлива, меньшим на 8,23 г/ткм 12 898 154 800 БелАЗ-75131 442 350 405 990 36 360 436 320 3 818 45 814 Итого 1 971,3 1 897,1 74 160 889 920 7 787 200 614 Менее значительная, но существенная экономия возникла и по автосамосвалам БелАЗ, которые показали себя более эффективными при транспортировании рыхлой гор- ной массы, тогда как использование на транспортировании рыхлой массы автосамосва- лов Hitachi приводило к излишнему расходу топлива на 1 тонну породы. Подтверждением корректности расчетов и выводов НИИЦ ERG являются рас- четы эффективности работы автотранспорта и экскаваторно-автомобильного комплекса в целом, основанные на оценке производительности. Уровень производительности труда является одним из важнейших показателей экономической эффективности и прогрессивности производства. Производительность труда является итоговым показателем, оценивающим эффективность труда, т.е. сниже- ние необходимых затрат рабочего времени на производство единицы продукции. Для альтернативной оценки был принят наиболее широко используемый показатель, изме- ряющий производительность труда в тоннах добытой горной массы в единицу времени. В таблице 5 приведены результаты расчетов за январь и март 2015 г., выполненных на основе тех же оперативных данных, представленных предприятием. Надо отметить, что в январе и марте работало одинаковое число автосамосвалов (в среднем 17 автомобилей в смену). Рост производительности труда 145,84 т/ч. Расчеты экономической эффективности далее осуществлялись по формуле Ээ=ПnNq, (1) где П – прирост производительности, т/ч; n – продолжительность сменного времени, ч; N – количество смен в месяце; q – удельные текущие затраты, тг/т. Ээ = 145,84 ·12·62·130,7= 14 181 598 тенге в месяц. В пересчете на год данный экономический эффект составит 170,2 млн. тенге.

- 12. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 12С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Таблица 5 Производительность труда парка автосамосвалов Hitachi в целом до и после эксперимента Период Добыча, т Время, ч Производительность, т/ч Январь 3 266 500 744 4390,45 Март 3 375 000 744 4536,29 Месячная эффективность в результате эксперимента составила 14,2 млн. тенге. Годовая экономическая эффективность при показателях, полученных в ходе экспери- мента в марте, и использовании в работе в среднем не менее 17 автосамосвалов состав- ляет 170,18 млн. тенге. Эти значения практически совпадают с расчетами, полученными по анализу расхода топлива, когда месячная эффективность рабочего парка автосамосва- лов составила 12,9 млн. тенге, а годовая 154,8 млн. тенге. Разница объясняется не вполне точным учетом расхода топлива и объемов перевезенной горной массы. Сочетание двух направлений в оценке экономической эффективности работы ка- рьерных автосамосвалов, основанных на удельных показателях по расходу топлива и производительности машин, обеспечивает ее высокую степень объективности и досто- верности в сложных по условиям сопоставимости вариантах организации горно-транс- портных работ. Данный подход эффективен и хорошо вписывается в автоматизирован- ную систему мониторинга и диспетчеризации работы экскаваторно-автомобильного комплекса, обеспечивающую качественную информационную базу для проведения тех- нико-экономического анализа. Это дает возможность оценивать в рамках опытно-про- мышленных экспериментов с высокой степенью достоверности горнотехнические, тех- нологические и организационные решения. Данная методология реализована и используется в рамках Автоматизированной корпоративной системы управления геотехнологическим комплексом АКСУ ГК «Дже- тыгара». Таким образом, после детального анализа результатов эксперимента можно сде- лать следующие выводы: 1. Жесткая взаимообусловленность многих факторов эффективности работы горно-транспортного комплекса в целом вызывает необходимость исследования взаимо- связи двух и более факторов только при условии адекватного учета характера взаимо- действия и влияния всех остальных определяющих факторов. 2. Наиболее объективным показателем энергоэффективности автосамосвалов в заданных условиях эксплуатации является показатель удельного расхода топлива на тонну или кубометр транспортируемой горной массы. Расход топлива в г/ткм, помимо организационных условий и режимов эксплуатации основного горного и транспортного оборудования, зависит от соотношения общей длины и индивидуальной протяженности горизонтальных и наклонных участков автомобильной трассы. 3. Сравнение оперативных данных, результатов проведенных хронометражных наблюдений и полученных экспериментальных данных (имитационная модель экскаваторно-автомобильного комплекса карьера) показывает высокую степень их сходимости по объему горной массы, грузообороту, количеству рейсов, технической скорости. Это говорит о высокой степени достоверности и целесообразности применяемого подхода. 4. Одним из эффективных инструментов повышения эффективности организации горно-транспортных процессов, подкрепленных соотвествующей научно-методической

- 13. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 13С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е и программно-технической базой, является проведение опытно-промышленных экспериментов, обеспечивающих выработку эффективных технических и организационных решений. 5. Экономическая эффективность принимаемых решений достоверно и с высокой степенью объективности оценивается во время опытно-промышленных экспериментов при использовании методологии, основанной на применении двух критериальных показателей в виде удельных показателей расхода топлива и производительности труда по экскаваторно-автомобильному комплексу в целом. 6. Достоверность, объективность и оперативность исходной информации для качественного технико-экономического анализа работы экскаваторно-автомобильного комплекса обеспечиваются автоматизированной системой мониторинга и диспетчеризации горно-транспортных работ АСМиД ГТР «NetMOM», функционирую- щей в рамках автоматизированной корпоративной системы управления геотехнологиче- ским комплексом АКСУ ГК «Джетыгара». Литература 1. Букейханов Д.Г. Основные принципы имитационного логико-статистического моделирования экскаваторно-автомобильных систем карьеров / Д.Г. Букейханов, С.Ж. Галиев, А.Х. Джаксыбаев // Комплексное использование минерального сырья. – 1993. - № 1. - С. 3 - 8. 2. Анпилогов А.Е. Организации работы вскрышных комплексов методом имита- ционного моделирования на ЭВМ / А.Е. Анпилогов, С.Ж. Галиев // Совершенствование технологических процессов при открытой добыче и перевозках угля. - Киев: УкрНИИ- проект, 1987. - C. 18 - 27. 3. Анпилогов А.Е. Имитационное моделирование работы железнодорожного транспорта мощных железорудных карьеров / А.Е. Анпилогов, Д.Г. Букейханов, С.Ж. Галиев // Комплексное использование минерального сырья. - 1989. - № 2. - C. 3 - 6. 4. Галиев С.Ж. Оптимизация параметров горно-транспортных систем карьеров на основе имитационного моделирования: дис. … д-ра техн. наук / С.Ж. Галиев. - Алматы, 1997. - 401с. 5. С.Ж. Галиев. Математическая модель движения автосамосвала при имитацион- ном моделировании системы «Карьер» / С.Ж. Галиев, Д.Ш. Ахмедов // Региональные проблемы интеграционных процессов в условиях рыночной экономики: материалы II междунар. конф. / Костанайский государственный университет им. А. Байтурсынова // Вестник науки. Серия экономических наук. - 2001. - Т. I.

- 14. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е РЕГИОНАЛЬНЫЕ ПРОБЛЕМЫ ГОРНОЙ ПРОМЫШЛЕННОСТИ

- 15. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 15С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е УДК 622.333:658.567.004.14 Ролдугин Олег Геннадиевич техник 2-й категории, Республиканский академический научно-исследовательский и проектно-конструкторский институт горной геологии, геомеханики, геофизики и маркшейдерского дела (РАНИМИ), Украина, 83004, г. Донецк, ул. Челюскинцев, 291 e-mail: rolduginoleg@mail.ru ИСПОЛЬЗОВАНИЕ ОТХОДОВ УГЛЕДОБЫЧИ ДЛЯ ПОВЫШЕНИЯ ЭНЕРГЕТИЧЕСКОГО ПОТЕНЦИАЛА УГЛЕДОБЫВАЮЩИХ РЕГИОНОВ Roldugin Oleg G. the 2 category technician, Republican academic research and design Institute of mining geology, geo-mechanics, geophysics and surveying (RANIMI), Ukraine, 83004, Donetsk, 291 Cheluskinzev st. e-mail: rolduginoleg@mail.ru UTILIZATION OF COAL MINING WASTES FOR INCREASING THE COAL MINING REGIONS ENERGY POTENTIAL Аннотация: Эффективное использование вторичных ресур- сов в виде отходов производства – основа эко- номного расходования природных богатств и снижения общего уровня энергетических за- трат общественного производства. Ключевые слова: отходы, затраты, загрязнение Abstract: Efficient employment of secondary resources in the form of production wastes is the basis for economic spending of natural mineral resources and reducing the social production overall level of energy expend- itures. Key words: wastes, expenditures, pollution Республиканский академический научно-исследовательский и проектно-кон- структорский институт горной геологии, геомеханики и маркшейдерского дела (РАНИМИ) разрабатывает проекты энергосбережения, рационального природопользо- вания и утилизации вторичных ресурсов. Разработка таких проектов является одним из приоритетных направлений деятельности института. Эффективное использование вторичных ресурсов в виде отходов производства – основа экономного расходования природных богатств, снижения энергетических затрат и себестоимости продукции [1]. Горнодобывающая промышленность ухудшает состоя- ние недр, грунтов, атмосферы, поверхностных и подземных вод. Добыча угля сопровож- дается наличием – твердых складированных отходов (в виде отвалов или терриконов); – жидких отходов (в виде откачиваемых шахтных вод и технологических сбросов воды обогатительных фабрик); – газообразных отходов (в виде отработанной воздушной массы после проветри- вания забоев и выработок шахт). Отходы от проведения и ремонта горных выработок, содержащие до 20 % угля, складируются, образуя отвалы, каждый из которых занимает территорию в десятки гек- таров и имеет объем до 3 млн м3 . Угли отвалов самоокисляются, самонагреваются и са- мовоспламеняются. Температура в очагах горения достигает 1200о С, что вызывает за- грязнение атмосферы выбросами оксида серы и окиси углерода. Тепло от горения скла- дированных отходов не используется, но уже начата разработка способов и технических средств отбора и частичного использования техногенного тепла. Жидкие отходы угольного производства – шахтные воды в Донбассе – откачи- вают с глубины 700 – 1200 м; их температура достигает 20 – 30о С и более. Ни одна шахта до сих пор не использовала тепловые насосы для отбора низкотемпературного тепла сбрасываемых шахтных вод, несмотря на то что технология отбора тепла достаточно апробирована.

- 16. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 16С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е В составе газообразных отходов вентиляционных струй шахт может содержаться до 0,5 % метана, который может быть извлечен и использован в виде топлива или сырья для химической промышленности [2]. Технологии отбора метана апробированы в лабо- раторных и промышленных условиях. Однако на практике этот ресурс почти не исполь- зуется угольными шахтами так же, как тепло выбрасываемого в атмосферу отработан- ного воздуха от проветривания шахт и энергия струи вентиляторов главного проветри- вания. Для разработки способа извлечения тепла из самовозгорающихся складирован- ных отходов угледобычи проведены теоретические и экспериментальные исследования взаимодействия физико-химических и тепловых процессов при самоокислении, само- нагревании и самовозгорании угля и складированных отходов угледобычи. Установлено, что процесс окисления угля происходит при 35 – 40o С. Начиная с 100 – 150o С скорость окисления увеличивается, а при температуре более 400o С кислород перестает удержи- ваться углем и весь переходит в летучие продукты окисления при интенсивном само- нагревании угля. Скорость расходования кислорода на внешней поверхности кусочков угля становится больше скорости притока кислорода из окружающей среды, и происхо- дит воспламенение. Для изучения закономерностей переноса теплового потока в водонасыщенных грунтах и горных породах проведены экспериментальные исследования состояния под- земной воды в массиве грунтов и горных пород и ее массопереноса при высоких темпе- ратурах и давлениях. Получены величины всасывающих давлений при массопереносе в различных грунтах в ненасыщенном и насыщенном состояниях. Установлено, что высо- кая температура, просачивающаяся в массив грунта от источника тепла, изменяет состо- яние водного раствора, находящегося в грунте, и содействует массопереносу в конвек- тивном и диффузионном виде как жидкого водного раствора, так и влаги в парообразном виде. При высоких температурах установлены зависимости массопереноса влаги для раз- личных грунтов и горных пород от всасывающих давлений. Полученные эксперимен- тальные данные о движении теплового потока в сухом и водонасыщенном грунте могут рассматриваться в качестве исходных характеристик эталонных грунтов и пород для рас- четов массопереноса подземных вод с учетом теплопроводности и конвекции исследуе- мых материалов, математического моделирования температурного поля в массиве грун- тов от очагового источника тепла. При наличии данных геотермических замеров, зная температуру, расход и ско- рость фильтрации воды в водоносном горизонте, можно составить уравнения теплового баланса в любом водоносном пласте и определить перепад температуры для любой точки водонасыщенного массива. Предложены способ и устройство для извлечения тепла из очагового источника тепловыделения [3], заключающиеся в установлении теплового поля и закономерностей генерации тепла от очагового источника тепловыделения; в проведении на безопасном расстоянии под очагом тепла горных выработок, закрепленных специальной крепью с отверстиями, через которые задавливаются приборы-теплоуловители в направлении очага тепловыделения, соединенные с напорным трубопроводом, по которому подается вода, нагревающаяся в теплоуловителе и направляемая к потребителю (рисунок). Поскольку материал, из которого изготавливаются приборы-теплоуловители, должен быть жаропрочным, предложен состав для его изготовления. Приборы-теплоуло- вители подсоединяются к напорному трубопроводу по параллельной или последователь- ной схемам в зависимости от температуры массива на глубине задавливания и от требо- ваний потребителя. Данная схема извлечения тепла предназначена для горящих терри- конов действующих шахт. При новом шахтном строительстве может быть предусмот- рена предварительная укладка приборов-теплоуловителей под будущий очаг тепловыде- ления, что избавит от расходов на горные работы и процесс задавливания приборов-теп- лоуловителей.

- 17. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 17С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Технология извлечения тепловой энергии из самовозгорающегося массива: 1 – самовозгорающийся массив; 2 – очаг тепловыделения; 3 – горные выработки; 4 – колонны теплоуловителей; 5 – машинный зал; 6 – грунты и горные породы в подошве массива; 7 – трубопроводы горячей и холодной воды Значительное количество отходов угледобычи, вред, наносимый ими окружаю- щей среде, ущерб экономике угледобывающих регионов от неполного использования энергетических ресурсов угледобычи – все это тревожит научную общественность. Име- ется много разработанных и апробированных способов и технических средств извлече- ния энергии из твердых складированных, жидких и газообразных отходов угледобычи, которые, к сожалению, не имеют широкого распространения и внедрения в практику угольного производства. В настоящее время, когда энергетические кризисы затрагивают практически все государства, а более полное использование природных богатств стано- вится весьма важным показателем цивилизованного развития общества, необходима раз- работка комплексных региональных и общегосударственных программ максимального извлечения энергии из отходов угольного производства. РАНИМИ принимает непосред- ственное участие в разработке таких программ. Они актуальны не только для Донецкой Народной Республики, но и для всех угледобывающих стран. Литература 1. Марова С.Ф. Ресурсосбережение и утилизация отходов: учебное пособие / С.Ф. Марова. - Донецк: ДонГУУ, 2008. – 91 с. 2. Антипов І. В. Державна програма утилізації шахтного метану в Донецькій об- ласті // Інновації в державному управлінні та місцевому самоврядуванні: зб. наук. праць / ДонДУУ. – Донецьк, 2007. – Т. VIII. – С. 5 - 10. 3. Антипов И.В. Генерация тепла в массиве грунта или горных пород от очагового источника тепла / И.В. Антипов, Н.В. Лебедев // Физико-технические проблемы горного производства. - Вып. 7. - Донецк: ИФГП НАН Украины, 2004. - С. 91 - 99.

- 18. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е ГЕОМЕХАНИКА

- 19. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 19С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е УДК 622.831.2:622.273.13 Лобков Николай Иванович, доктор технических наук, доцент, ведущий научный сотрудник, Республиканский академический научно-исследовательский и проектно-конструкторский институт горной геологии, геомеханики, геофизики и маркшейдерского дела (РАНИМИ), Украина, 83004, г. Донецк, ул. Челюскинцев, 291 e-mail: iantypov@ukr.net ОСОБЕННОСТИ СДВИЖЕНИЯ ВМЕЩАЮЩЕГО МАССИВА В ПРОЦЕССЕ РАЗРАБОТКИ УГОЛЬНОГО ПЛАСТА Lobkov Nikolay I. Dr. of technical sciences, chief researcher, Republican academic research and design Institute of mining geology, geo-mechanics, geophysics and mine surveying (RANIMI), Ukraine, 83004, Donetzk, 291, Cheluskinzev st. e-mail: iantypov@ukr.net THE FEATURES OF ENCLOSING ROCK MASS DISPLACEMENT IN THE PROCESS OF COAL LAYER DEVELOPMENT Аннотация: Приведены результаты исследований на моде- лях из эквивалентных материалов сдвижения породного массива над выработанным про- странством в зоне влияния очистных работ. Установлено влияние углов наклона линий из- гиба и обрушения слоев на формирование обла- сти сдвижения пород. Предложен расчетный метод определения шага первичного обрушения пород над выработанным пространством. Ключевые слова: породный массив, сдвижение пород, выработанное пространство Abstract: Results of researches on equivalent materials mod- els of rock mass displacement over mined-out space in the zone of removal works influence are cited. The influence of bending lines slope angles and layers collapse on formation rock mass dis- placement area is determined also. The calcula- tion method of determination primary step rocks collapse over mined-out area is offered. Key words: rock mass, rocks displacement, mined- out space В процессе выемки угля постоянно с момента отхода лавы от разрезной печи рас- тет площадь (длина) очистной выработки (рис. 1). Одновременно увеличивается пло- щадь обнажения кровли. Моделирование поведения пород кровли при выемке пласта d4 шахты «Красноармейская-Западная №1» на модели из эквивалентных материалов [1] по- казало следующее. Слой №1 (рис. 1, а) при отходе лавы от разрезной печи не более чем на 10 м (lрп ≤ 10 м) зависает над выработанным пространством без заметных смещений. Дальнейшее подвигание лавы (рис. 1, б) ведет к упругому деформированию слоя №1. Слой №2 при этом зависает без заметных смещений. Линии АБ и ВГ, соединяющие точки изгиба слоя №1, наклонены к горизонтальной линии под углом φ = 45о . При до- стижении предельного пролета слоя №1 (lпр) отмечается максимальная величина его из- гиба. Слой №2 обнажился по линии БВ и завис над слоем №1. Малейшее дальнейшее подвигание забоя привело к обрушению слоя №1 вместе со слоем №2 (рис. 1, в). Слой №3 завис над слоями №2 и №1. Углы наклона линии обрушения к горизонтали составили ψ = 78о . Слои №4, №5, №6 практически не сдвигались. Таким образом, область сдвижения пород в кровле пласта формируется последо- вательным послойным изгибом породных слоев в пределах упругости с последующим последовательным послойным обрушением. Особенностью обрушения слоев является формирование групп слоев, в которых нижний слой, имеющий больший предельный пролет, является несущим, а верхний или несколько верхних с меньшими предельными пролетами изгибаются и обрушаются вместе с несущим слоем. Такие слои с меньшими предельными пролетами являются пригрузкой к несущему слою и способствуют умень- шению шага посадки.

- 20. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 20С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Рис. 1 – Развитие длины выработанного пространства при подвигании лавы: а – до 10 м от разрезной печи; б – на величину предельного пролета слоя № 1; в – на величину первичной посадки слоя № 1; 1…7 – номера породных слоев Для прогнозирования числа породных слоев, вовлекаемых в процесс сдвижения над выработанным пространством при выемке угля, кроме углов наклона линий изгиба (φ) и обрушения (ψ) слоев над выработанным пространством, необходимо знать их пре- дельные пролеты. Поскольку предельный пролет слоя – это пролет перед обрушением, рассмотрим его обрушение как средней части тонкой плиты, жестко защемленной с двух, трех и четырех сторон [2]. Среднюю часть плиты можно представить в виде единичной балки-полоски, жестко защемленной с двух сторон. Распределение горизонтальных напряжений в месте заделки балки приведено на рис. 2. Породный слой №1, изгибаясь, формирует опорное давление на краевую часть пласта Р max оп . В результате физического моделирования установлено, что обрушение породного слоя во время первичной по- садки происходит вследствие возникновения трещины на верхней его кромке и распро- странения ее по всей мощности до нижней кромки. На верхней кромке слоя действуют вертикальные сжимающие напряжения, вер сж1 , вызванные опорным давлением Р max оп , а также горизонтальные растягивающие гор р . а б в

- 21. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 21С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Рис. 2 – Схема распределения напряжений в заделке слоя при его изгибе На нижней кромке слоя действуют горизонтальные сжимающие напряжения гор сж от изгиба слоя и вер сж2 , возникшие в результате действия опорного давления и изгиба слоя. Очевидно, что под действием горизонтальных растягивающих напряжений гор р и при отходе лавы на величину lпр в точке 1 начнет зарождаться трещина. При пересечении трещиной слоя по всей мощности (достижении точки 2) произойдет обрушение слоя (рис. 3). Рис. 3 – Распространение трещины в слое кровли перед обрушением Трещины под действием растягивающих напряжений возникают и на нижней кромке изгибающегося слоя в центральной его части. Но их распространение по всей мощности слоя (до верхней кромки) сдерживается действием горизонтальных сжимаю- щих напряжений. Развитию секущей трещины, из-за которой и происходит обрушение слоя, способствует деформирование угольного пласта в зоне восходящего опорного дав- ления. Смятие пласта ведет к расхождению берегов зародившейся трещины, чего не наблюдается у трещин на нижней кромке в середине слоя. По А. Гриффитсу, разрушение хрупких материалов начинается тогда, когда рас- тягивающие напряжения на контуре концентраторов напряжений типа трещин, включе- ний менее прочного материала и других микроскопических дефектов достигают проч- ности молекулярных связей [3, 4]. Под действием максимальных горизонтальных растя- гивающих напряжений от верхней кромки слоя начинает развиваться трещина (рис. 4). вер сж1 гор р вер сж вер сж2 Р max оп

- 22. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 22С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Рис. 4 – Модель образования и развития трещины в породном слое: І, ІІ, ІІІ – нарушения в породе различных характеров и форм; а – длина трещины С достижением трещиной длины а максимум растягивающих напряжений смеща- ется вниз на такое же расстояние. При этом увеличивается максимальная величина гори- зонтальных напряжений. Увеличение действующих горизонтальных напряжений ведет к увеличению скорости развития трещины и ее распространению к нижней кромке слоя. Увеличение растягивающих горизонтальных напряжений с увеличением длины тре- щины а обеспечивает ее практически мгновенное распространение от верхней кромки слоя к нижней. Обрушение породного слоя происходит при пересечении его трещиной по всей мощности. Величина горизонтальных напряжений в породном слое может быть определена, как в изогнутой балке при ее жестком защемлении с двух сторон [5] на опорах. 2 2 пр ρ 2 σ h ql , МПа, (1) где q – распределенная нагрузка на породный слой, МН/м2 ; lпр– предельный пролет слоя перед обрушением, м; h – мощность несущего породного слоя, м. Величина распределенной нагрузки, образованной весом группы слоев, 2 1 MH/м, n i iihq , (2) где Σq – суммарная нагрузка группы слоев, МН/м2 ; n – количество слоев в группе. Условие для образования трещины, по А. Гриффитсу, записывается так: ЕГ lт2 σ , Мпа, (3) где σ – действующее напряжение, МПа; lт – критическая длина трещины, м; Е – модуль упругости, МПа; Г – поверхностная энергия тела, Дж/м2 . Учитывая нарушенность вмещающего массива разрушение породного слоя при изгибе начнется с роста существующей трещины, критическая длина которой опреде- лится из выражения 2 р c кр 2 ЕG , м, (4) где Gc – эффективная поверхностная энергия (ЭПЭ), Дж/м2 ; σр – предел прочности породы на растяжение, МПа.

- 23. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 23С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Из выражений (1) и (4) определим , 22 кр c с с2 пр EGh м2 . (5) ЭПЭ суммарно учитывает все процессы, поглощающие энергию перед фронтом трещины. Поэтому ЭПЭ является наиболее полной характеристикой сопротивляемости горных пород разрушению. Для определения ЭПЭ в условиях ступенчатого подвигания очистного забоя (на ширину исполнительного органа выемочной машины) и увеличения напряжений целесообразно использовать метод центробежного разрыва дисков с отвер- стием по схеме [6]. Выводы 1. При деформировании породного слоя до первичной посадки угол изгиба φ со- ставляет 45о . 2. Деформируемая кровля над выработанным пространством делится на группы слоев, которые состоят из несущего слоя и слоев, изгибающихся и обрушающихся вме- сте с несущим, т.е. слоев пригрузки. 3. Обрушение группы слоев происходит в результате возникновения трещины на верхней кромке несущего слоя в месте заделки над пластом и пересечения трещиной слоя по всей мощности. Литература 1. Кузнецов Г.Н. Моделирование проявлений горного давления / Г.Н. Кузнецов. – М.: Недра, 1964. – 420 с. 2. Бубнов И.Г. Труды по теории пластин / И.Г. Бубнов. – М.: Государственное изд-во технико-теоретической литературы, 1953. – 423 с. 3. Griffits A. The theory of rupture // Proceeding of 1-st International long. App l. Mech. - Delft, 1924. - Р. 55 – 63. 4. Партон В.З. Механика разрушения: От теории к практике / В.З. Партон.- Наука: Гл. ред. физ.-мат. лит., 1990.– 240 с. 5. Сопротивление материалов с основами теории упругости и пластичности: учебник под. ред. Г.С. Варданяна. – М.: Изд-во АСВ, 1995. – 568 с. 6. Пат. 39916 Україна, МПК (2009) G 01 N 3/00. Спосіб визначення тріщиностій- кості гірських порід / Л. Л. Бачурін, В. М. Ревва, Є. І. Кольчик; Заявник і патентовласник Інститут фізики гірничих процесів НАН України. – № a 2007 01888 ; заявл. 23.02.07 ; опубл. 25.03.2009, Бюл. № 6.

- 24. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 24С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е УДК 528.4:004.94 Усупаев Шейшеналы Эшманбетович доктор геолого-минералогических наук, профессор, ведущий научный сотрудник, Центрально-Азиатский институт прикладных исследований Земли, Кыргызская Республика, 720027, г. Бишкек, ул. Тимура Фрунзе, 73/2 e-mail: sh.usupaev@caiag.kg Атыкенова Элита Эрмековна кандидат геолого-минералогических наук, и.о. доцента, Институт горного дела и горных технологий им. академика У. Асаналиева, г. Бишкек, Кыргызская Республика e-mail: elita_kg@mail.ru Оролбаева Лидия Эргешовна кандидат геолого-минералогических наук, доцент, Институт горного дела и горных технологий им. академика У. Асаналиева e-mail: orolbaeval@mail.ru Клименко Денис Павлович магистр наук, Институт горного дела и горных технологий им. академика У. Асаналиева e-mail: denon2004@yandex.ru КОМПЬЮТЕРНАЯ ИНЖЕНЕРНО- ГЕОНОМИЧЕСКАЯ ТИПИЗАЦИЯ ГЕОРИСКОВ ПРИРОДНОГО И ТЕХНОГЕННОГО ХАРАКТЕРА В БАССЕЙНЕ РЕКИ ЧУ КЫРГЫЗСТАНА Usupaev Sheyshenaly E. Dr of geological and mineralogical sciences, professor, leading researcher, Тhe Central Asian Institute of earth applied geo-sciences. Republic of Kyrgyzstan, 720027, Bishkek, 73/2, Timur Frunze, st. е-mail: sh.usupaev@caiag.kg Atikenova Elite E. candidate of geological and mineralogical sciences, acting associate professor, the Institute of mining and mining technologies in honor of academician W. Asanaliev, Bishkek, Kirghiz Republic. е-mail: elita_kg@mail.ru Orolbaeva Lidiya E. candidate of geological and mineralogical sciences, professor, the Institute of mining and mining technologies in honor of academician W. Asanaliev e-mail: orolbaeval@mail.ru Klimenko Denis P. Master of Sciences, the Institute of mining and mining technologies in honor of Academician W. Asanaliev e-mail: enon2004@yandex.ru COMPUTER ENGINEERING AND GENOMICAL TYPING OF GEORISKS OF NATURAL AND MANMADE NATURE IN THE KIRGHIZSTAN CHU RIVER BASIN Аннотация: В статье приводится составленная инже- нерно-геономическая карта оценки, типизации и прогноза георисков природного и техноген- ного характера на примере бассейна реки Чу Кыргызстана. Ключевые слова: типизация, геориски, инже- нерная геономия, шкала Abstract: The compiled engineering and geonomical chart of estimation, typing, and forecast of geo-risks of natural and man-made nature is cited in the article as an example of the Kirghizstan Chu river basin. Key words: typing, geo-risks engineering geon- omy, scale. По инженерно-геологическим особенностям в бассейне реки Чу Кыргызстана рай- оны расположения отходов горного производства представлены рыхлыми связными и несвязными классами грунтов, которые сложены четвертичными отложениями, облада- ющими достаточно высокими свойствами водопроницаемости. Гидрогеологические условия районов размещения хвостохранилищ и горных отвалов имеют достаточно вы- сокую степень обводненности и значительные модули подземного стока [1 – 3]. В гидрогеологическом плане источники георисков закономерно размещены в пределах трех структурно-гидрогеологических этажей (СГЭ) Кыргызского Тянь-Шаня. Верхний СГЭ является наиболее уязвимым в связи с высокими значениями

- 25. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 25С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е геофильтрационных свойств грунтов и, соответственно, слабой его защищенностью. По условиям залегания и характеру вмещающих горных пород подземные воды исследуемой территории представлены а) поровыми, б) пластовыми, в) трещинными водами зон тектонических нарушений. В результате землетрясения 15.04.1964 интенсивностью 5 баллов разрушена была в восточной части Чуйской межгорной впадины дамба Актюзского радиоактивного хво- стохранилища № 2. Из Кыргызстана в Казахстан по реке Кичи-Кемин были вынесены прорывными по- токами по руслу и арычной ирригационной сети около 680 тыс. м3 содержащего торий песка и ила [1]. В 1959 г. произошла разгерметизация дамбы радиоактивного хвостохранилища в западной части Чуйской долины в районе г. Кара-Балта в результате водной эрозии. Ра- диоактивные вещества попали в ирригационные сети и на орошаемые поля [1]. Горные отходы в юго-восточной части Чуйской впадины в районе п. Орловка не рекультивированы и находятся в Буурдинском хвостохранилище. Они содержат редко- земельные элементы, цирконий, торий, свинец, цинк и кадмий, которые представляют угрозу для населения и для территории в связи с миграцией загрязнителей по реке Бер- кут в реку Чу. Далее отходы трансгранично выносятся в Казахстан [1]. Коэффициенты устойчивости дамб вышеуказанных хвостохранилищ, вследствие давности их возведения и отсутствия надлежащей эксплуатации, ослабили свою проч- ность и при землетрясениях интенсивностью 7 баллов снижаются от К=1,2 до К=0,93 [3]. В разработанной инженерно-геономической (ИГН) шкале оценки и типизации ге- орисков генетически связаны между собой 3 категории уязвимости (КУ), 6 степеней риска (СР) и 12 уровней опасности (УО). КУ на 12-мерной ИГН шкале расположены по уменьшению воздействия георисков в такой последовательности: Бедствия – Кризисы – Дискомфорт [3]. До 60 % информативности КУ приходится на местоположение (мас- штабы), оставшиеся 40 % указывают на интенсивность (силу, энергию) и время ожидае- мого проявления георисков. В ИГН шкале все 3 КУ подразделены, соответственно, на 2 части по СР. Последние на 60 % по информативности показывают интенсивность (силу, энергию), а оставшиеся 40 % указывают на масштаб проявления георисков [3]. УО соот- ветствует третьей по иерархии генетической составной части ИГН 12-мерной шкалы, и 60 % ее информативности показывает ожидаемое время активизации, а 40 % соответ- ствует местоположению и интенсивности ожидаемого по прогнозу проявления георис- ков [3]. Составленная ИГН карта для оперативного реагирования и принятия практических действий и мер для снижения воздействий от георисков имеет цвета и интенсивности их окраски (КУ, СР и УО) по принципу светофора в направлении уменьшения (красный – желтый - зеленый) на одноименной карте. Инженерно-геономическая карта георисков составлена в результате интеграции различных тематических карт: а) гидрогеохимических аномалий; б) районов концентрации дозовых нагрузок естественного гамма-излучения; в) участков размещения отходов горного производства; г) меридиональных сейсмически активных зон сквозных нарушений (рисунок). На ИГН карте оценки, типизации и прогноза георисков выделены серым цветом меридиональные зоны повышенной сейсмичности с шириной с запада на восток в км: II – 100 км, III – 50 км, IV – 77 км, V – 41 км (см. рисунок). Геориски показаны различными цветами и их интенсивностями для районов с суммарным загрязнением опасными веще- ствами, представленными превышающей в количестве по возрастанию предельно до- пустимой концентрацией (ПДК) : 1 >1 – 2 раза, 2 > 2 – 3 раза, 3 >3 – 5 раз, 4 >5 – 8 раз, 5 >8 – 13 раз, 6 >11 – 15 раз, 7 >15 – 20 раз, 8 >20 – 30 раз, 9 >30 – 50 раз, 10 >50 – 80 раз, 11 >80 – 110 раз, 12 >110 – 150 раз, 13 >150 – 300 раз, 14 >300 раз (см. рисунок).

- 26. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 26С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Компьютерная инженерно-геономическая типизация георисков природного и техногенного характера в бассейне реки Чу Кыргызстана На ИГН карте штрихами показаны области с прогнозируемыми георисками от гид- рогеохимических аномалий в уменьшающемся порядке: 16 –Иссык-Кульская, 17 – Чуй- ская, 22 – региональные глубинные разломы, 23а – границы водоразделов бассейнов стока рек, 23б – границы административных областей, 24 – меридиональные скрытые рудо-концентрирующие сейсмоактивные системы нарушений. На ИГН карте (см. рисунок) выделены фиолетовым цветом разной интенсивности районы, опасные по дозовым нагрузкам естественного гамма-излучения для здоровья населения. Темно-фиолетовый цвет показывает районы 1а, где дозовые нагрузки есте- ственного гамма-излучения являются неудовлетворительными и составляют 4 – 5 и бо- лее м3 /год, а светло-фиолетовым цветом выделены районы 1б, которые относятся к условно удовлетворительным и характеризуются 2 – 3 м3 /год. Гидрогеохимические аномалии, выделенные на рисунке по принципу светофора и по уменьшению георисков, находятся в следующем порядке: 2а – катастрофическая, 2б – бедственная, 3а – кризисная, 3б – предкризисная, 4 – дискомфортная, 5 – размещение хвостохранилищ и горных отвалов, 6 – водоразделы бассейнов стока рек, 7 – региональ- ные разломы, 8 – мередиональные скрытые сейсмоактивные зоны дислокации, 9 – гра- ницы административных областей, 10а – границы долинной части межгорных впадин, 10б – населенные пункты. К наиболее опасным в бассейне реки Чу по гидрохимическим аномалиям при наличии 1 – 2 элементов и при содержании ≥10 ПДК по микрокомпонентному составу относится Центральная часть Чуйской впадины и ее южное горное обрамление. Меридиональная система нарушений, находящаяся в центре на рисунке, имеет ширину 50 км и характеризуется выходами сиенитов, узлами пересечения разломов и повышенной сейсмичностью. В области влияния данной зоны расположены хвостохранилища Кара-Балта. Меридиональная зона, выделенная серым цветом справа, имеет ширину 77 км. В данной зоне дислокаций находятся узлы пересечения разломов, повышена сейсмичность, приурочены эпицентры более глубокофокусных землетрясений. В сферу влияния данной зоны нарушений попадают радиоактивные хвостохранилища Ак-Тюза, Боорду и Кашка.

- 27. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 27С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Меридиональные зоны нарушений коррелируются с составленными в Институте сейсмологии НАН КР на картах долго- и среднесрочного прогноза вероятной сейсмической опасности районами ожидаемых землетрясений (РОЗ) для территории Кыргызстана, что повышает вероятность георисков. На ИГН карте выделены фиолетовым цветом разной интенсивности районы, опасные по дозовым нагрузкам естественного гамма-излучения для здоровья населения. Темно-фиолетовый цвет показывает районы 1а, где дозовые нагрузки естественного гамма-излучения являются неудовлетворительными и составляют 4 – 5 и более м3 /год, а светло-фиолетовым цветом выделены районы 1б, которые относятся к условно удовлетворительным и характеризуются 2 – 3 м3 /год. Исследования показали, что более подверженными георискам являются 12 – бассейн реки Чу и 14 – бессточный бассейн озера Иссык-Куль. В результате ИГН картирования отходы горного производства по мере уменьшения георисков расположились в следующей последовательности: 1) Ак-Тюз, 2) Орловка и Кашка, 3) Кара-Балта. Выводы На основе компьютерного с применением ГИС инженерно-геономического карти- рования были получены следующие результаты: 1. Выявлены ИГН особенности воздействия гидрогеологических, гидрогеохимиче- ских, инженерно-геологических и сейсмологических условий на формирование георис- ков. 2. Картографически оценены категории уязвимости, степени риска и уровни опас- ности от георисков природного и техногенного характера по бассейну стока реки Чу на территории Кыргызстана. 3. Установлено на основе впервые составленных ИГН карт, что отходы горного производства, как правило, размещены в сейсмически активных меридиональных зонах нарушений и прогностических РОЗ, снижающих коэффициенты устойчивости дамб хво- стохранилищ. Литература 1. Государственный кадастр отходов горной промышленности Кыргызской Респуб- лики (хвостохранилища и горные отвалы) / Ш.Э. Усупаев и др. - Бишкек, 2006. - 290 с. 2. Усупаев Ш.Э. Инженерно-геономическое моделирование распределения ядер- ных и радиационных объектов на планете Земля и ее субчастях в связи с оценкой рисков экологических аварий (аспекты катастрофоведения) / Ш.Э. Усупаев, Э.Э. Атыкенова // Ядерная и радиационная физика: труды 8-й междунар. конф., посвященной 20-летию независимости Республики Казахстан. - Алматы, 2011. - С. 195 - 196. 3. Усупаев Ш.Э. ИГН карты оценки георисков от радиоактивно и токсично опасных природно-техногенных источников на население Кыргызстана и трансграничные страны Центральной Азии / Ш.Э. Усупаев, Э.Э. Атыкенова, Э.Д. Мамбеталиев // Актуальные вопросы мирного использования атомной энергии: междунар. конф. молодых ученых и специалистов, посвященная 20-летию образования НЯЦ РК и 55-летию образования ИЯФ НЯЦ РК 6 - 8 июня 2012. – Алматы, 2012. - С. 214 – 215.

- 28. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 28С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е УДК 622.273.2:551.345 Феклистов Юрий Георгиевич кандидат технических наук, доцент, заведующий лабораторией геодинамики и горного давления, Институт горного дела УрО РАН, 620075, г. Екатеринбург, ул. Мамина-Сибиряка, 58 e-mail: feklistov@igduran.ru Голотвин Алексей Дмитриевич кандидат технических наук, соисполнитель лаборатории геодинамики и горного давления, Институт горного дела УрО РАН, e-mail: algol3003@mail.ru Широков Максим Анатольевич инженер ПТО, ЗАО Чукотская горно-геологическая компания, рудник «Купол», e-mail: max-589@yandex.ru ОЦЕНКА СОСТОЯНИЯ ВЫРАБОТОК В КРИОЗОНЕ НА ПРИМЕРЕ РУДНИКА «КУПОЛ» Feklistov Yury G. candidate of technical sciences, assistant professor, the head of the laboratory of geo-dynamics and mine pressure, The Institute of mining UB RAS, 620075, Yekaterinburg, 58, Mamin-Sibiryak st. e-mail: feklistov@igduran.ru Golotvin Alexey D. candidate of technical sciences, The Institute of mining UB RAS e-mail: algol3003@mail.ru Shirokov Maxim A. engineer of the ITA CJSC the Chukotsk mining and geological company, “the Kupol” mine e-mail: max-589@yandex.ru ESTIMATION THE WORKINGS’ STATE IN KRYOZONE, THE “KUPOL” MINE BEING AS AN EXAMPLE Аннотация: В статье рассмотрены горно-геологические и горнотехнические условия разработки место- рождения «Купол» в зоне многолетнемерзлых пород. Выполнена общая оценка состояния выработок на руднике. На основе анали- тических решений определены размеры и конфигурации зон предельного состояния пород вокруг выработок с учетом анизотропии проч- ности массива. Предложены рекомендации по контролю состояния и поддержанию выра- боток на руднике «Купол» и в сходных условиях других рудников. Ключевые слова: многолетнемерзлые породы, область предельного состояния, крепь выра- боток, близповерхностные месторождения, прочность пород Abstract: Mining-geological and mining conditions of the “Kupol”: deposit development in the zone of per- mafrost rocks are considered in the article. Overall estimation of the workings’ state in the mine is per- formed. In terms of analytical solutions dimensions and configuration of the zones of limiting state of rocks are determined. Recommendations on both monitoring the state and workings supporting in the “Kupol” mine and in similar conditions of other mines are proposed. Key words: permafrost rocks, the area of limiting state, workings support, near-surface deposits, the rocks strength Месторождение «Купол» находится на Дальнем Востоке России на территории Анадырского района Чукотского автономного округа. Ближайший населенный пункт г. Билибино расположен на 300 км северо-западнее [1]. Месторождение «Купол» явля- ется типичным близповерхностным золото-серебряным месторождением. Его рудные тела находятся в толще многолетнемерзлых пород. Вечная мерзлота достигает глубин 400 – 600 м, оттаивание пород отмечается при глубине 250 м. Средняя температура в шахте –4о С. Водопритоки подземных вод незначительны. Основная система жил простирается с севера на юг и круто падает к востоку под углом 75 – 90о . Рудные тела на месторождении представлены жилами, системами про- жилков и вмещающими их оруденелыми породами. Мощность рудных тел варьирует от 0,2 до 20 м, простирание от 50 до 2000 м, распространение оруденения на глубину по

- 29. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 29С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е падению более 430 м. Комплекс рудовмещающих пород коренной основы характеризу- ется довольно большой трещиноватостью. Модуль трещиноватости достигает 6 –10 тре- щин на 1 м, расстояния между трещинами составляют 0,1 – 0,65 м. Согласно ранее выполненной оценке отношение горизонтальных напряжений к вертикальным составляет 1,8 – 2,2; градиент вертикальных напряжений 0,027 МПа/м. Такое поле естественных напряжений достаточно характерно для близповерхностных рудных месторождений. По лабораторным испытаниям прочность пород на одноосное сжатие σ0 в среднем по месторождению составляет в сухом состоянии 110 МПа, в водонасыщенном 65 МПа; прочность на растяжение 5 МПа; угол внутреннего трения ρ = 30о . В настоящее время на подземном руднике «Купол» ежегодно поддерживается 45 – 50 км и нарезается 14 – 16 км горных выработок. По причинам плохого состояния выработок (10 – 20 %) возникают аварийные ситуации, приводящие к снижению пока- зателей добычи и повышению травматизма. На месторождении применяются камерные системы отработки с отбойкой руды из подэтажных штреков и закладкой выработанного пространства. В данное время на руднике применяется система разработки, приведенная на рис. 1. На руднике при достигнутых глубинах порядка 250 – 300 м отмечается суще- ственное ухудшение состояния выработок с ожиданием тенденции развития негативных процессов при дальнейшем понижении горных работ. Вопросы совершенствования под- держания выработок приобретают высокую актуальность для обеспечения производи- тельной работы всего рудника. В горном массиве выделено два типа переходных зон. Переходная область I обра- зуется в летний период из-за вентиляции выработок теплым воздухом. Граница этой об- ласти от устья стволов распространяется до 300 м и ограничивается изотермой –1°С. Природно-переходная область II существует постоянно и не зависит от сезонных изме- нений температур. Данная область располагается в интервалах глубин 250 – 350 м, гра- ницы области определяются изотермами горных пород от –1°С до +0,5°С. В переходных областях существует «вялая» мерзлота, в которой снижается цементирующий фактор мерзлоты, уменьшается прочность пород и ухудшается устойчивость выработок. Рис. 1 – Система разработки панельной выемки руды с отбойкой рудного массива из подэтажных штреков и одновременной закладкой выработанного пространства Искусственный целик

- 30. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 30С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Прочность пород в массиве σм определена на основе лабораторных испытаний временной прочности пород на одноосное сжатие σ0 и коэффициента структурного ослабления kстрσм = kстрσ0. Коэффициент структурного ослабления kстр определен на ос- нове анализа известных исследований (ВНИМИ, ИГД УрО РАН, а также СНиП и др.). Для месторождения «Купол» коэффициент в зависимости от средних размеров отдель- ностей с учетом прочности лабораторных образцов пород принят 0,25. Средняя расчетная временная прочность пород на одноосное сжатие в массиве σм0 для месторождения «Купол» в мерзлом состоянии σм0- –27 МПа, в талом состоянии σм0+ –16 МПа. Длительная расчетная прочность пород на одноосное сжатие в массиве σм∞ в мерзлом состоянии σм∞- –14 МПа, в талом состоянии σм∞+ – 8 МПа. Анизотропия прочностных свойств массива месторождения «Купол» рассмот- рена исходя из пространственной характеристики поверхностей нарушенностей (нару- шения, расслоения, трещины), приведенных на рис. 2. В соответствии с теорией прочности анизотропных сред, сформулированной Г. Н. Кузнецовым [2], определены диаграммы прочности для условий месторождения «Ку- пол». При этом сцепление по контактам с/ принято близким к минимальному и равному 0,01с0 (с0 – сцепление пород по испытаниям лабораторных образцов). Рис. 2 – Диаграмма основных систем нарушенностей на месторождении «Купол» (нарушения, расслоения, трещины; угол падения/азимут падения): 1 – главная жила (85°/100°); 2 – расслоения (S1 85°/255°); 3, 4 – трещины (J1 86°/214°, J2 57°/214°); 5, 6 – сбросы, сдвиги (F1 88°/206°, F2 88°/118°) На рис. 3 приведены круговые диаграммы прочностных параметров массива в вертикальной плоскости, перпендикулярной поверхностям ослабления: одинарных с уг- лом падения, близким к β1=85º (поверхности 1, 2, 6 на рис. 2) и двойных согласно зале- гающих с углами β1=85º и β2=57º (поверхности 3, 5, 4 на рис. 2). Прочность пород мас- сива, обусловленная свойствами контактов и зависимая от пространственной ориента- ции рассматриваемой точки (угол φ), представлена в виде тангенциальной прочности σмθ на контуре условной круглой выработки в зависимости от направления (угол φ). Танген- циальная прочность приведена в долях от прочности массива на одноосное сжатие σм на диаграммах как σмθ/σм (σм – в данном случае прочность массива на одноосное сжатие с учетом геокриологического и временного факторов). Там же приведен условный синус угла внутреннего трения sinρ/ усл пород в массиве, обусловленный контактами.

- 31. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 31С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е а б Рис. 3 – Круговые диаграммы прочностных параметров массива в вертикальной плоскости, перпендикулярной поверхностям ослабления: а – одинарных с углом падения, близким к β1=85º (поверхности 1, 2, 6 на рис. 2); б – двойных согласно залегающих с углами β1=85º и β2=57º (поверхности 3, 5, 4 на рис. 2); сплошные линии – относительная прочность на сжатие в окружном направлении σмθ/σм; пунктирные линии – условный синус угла внутреннего трения sinρ/ усл; прочностные свойства контактов: с/ = 0,01с0 = 0,0029σ0 = 0,012σм, угол трения по контактам / = = 30º При расположении продольной оси выработки под углом δ к направлению про- стирания систем нарушенностей прочность массива на одноосное сжатие σмθδ и услов- ный синус угла внутреннего трения sinρ/ услδ в зависимости угла δ определялись следую- щим образом: σмθδ = σмθ cos2 δ + σм sin2 δ; (1) sinρ/ услδ = sinρ/ усл cos2 δ + sinρ sin2 δ. (2) На рис. 4. приведены диаграммы прочностных параметров для вертикальных се- чений, расположенных под углом 45º к простиранию систем нарушенностей. Рис. 4 – Диаграммы прочностных параметров для сечений, расположенных под углом 450 к простиранию плоскостей ослабления: а – одинарных с углом падения, близким к β1=85º; б – двойных согласно залегающих с углами β1=85º и β2=57º а б

- 32. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 32С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е На диаграммах видно, что у каждой плоскости ослабления имеется четыре сек- тора со значительно сниженной прочностью. При этом области с прочностью в два и более раз меньшей могут достигать половины площади рассматриваемого сечения. Это является весьма важным обстоятельством для определения состояния пород в выработ- ках, принятия соответствующих эффективных технических решений по их поддержа- нию. Согласно общему решению К.В. Руппенейта [3], выполнены расчеты размеров зон предельного состояния в мерзлых и талых породах. При этом, в отличие от [3], учтена анизотропия прочности массива в зависимости от рассматриваемого направле- ния, обусловленная системами нарушенностей (круговые диаграммы прочности на рис. 3 и 4). На рис. 5. приведен пример оценки возможных размеров зон предельного состоя- ния пород вокруг нарезных выработок на глубине 300 м, расположенных в створе с за- боем. а б Рис. 5 – Пример оценки размеров зон предельного состояния пород вокруг нарезных выработок (Sштр=19,6 м2 ) в створе с забоем, рекомендуемым расположением анкерной крепи и скважин для упрочнения пород кровли – почвы очистного забоя путем нагнетания связующих растворов при nанк = 1,0 анк/м2 , Н=300 м: а – мерзлые породы; б – талые породы Согласно выполненным расчетам зоны предельного состояния в зоне таяния для нарезных выработок на 1,7 – 1, 9 м больше, чем для зоны вечной мерзлоты.

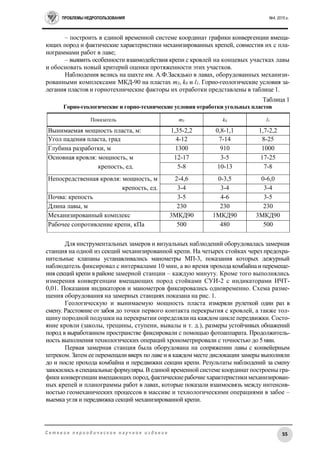

- 33. ПРОБЛЕМЫ НЕДРОПОЛЬЗОВАНИЯ №4, 2015 г. 33С е т е в о е п е р и о д и ч е с к о е н а у ч н о е и з д а н и е Выводы и рекомендации С позиций геомеханики при планировании ведения горных работ в криозоне важно оценить, в каких именно породах - мерзлых или талых - будет находиться выра- ботка на глубинах природно-переходной области: – в этой связи необходимо на стадии проходки систематически контролировать поведение массива пород и своевременно корректировать паспорт крепления выработки (частота установки анкеров, ячейка сетки и пр.) в зависимости от фиксируемых проявле- ний горного давления. – постоянно измерять температуру пород в разведочных скважинах и шпурах для анкеров. При температуре массива выше –1о С наиболее тщательно контролировать по- ведение пород. В технологическом отношении в неустойчивых породах следует применять тор- кретирование бортов и кровли выработки с затяжкой металлической сеткой и установкой анкеров: – параметры анкеров в кровле необходимо принимать исходя из веса пород, огра- ниченных областью предельного состояния выше контура кровли выработки, в соответ- ствии с методикой, изложенной в [4]. – для укрепления почвы выработки возможно нагнетание связующих растворов [5, 6]. Литература 1. Технико-экономическое обоснование (проект) строительства горнодобываю- щего предприятия на месторождении «Купол». Т. 3. Горная часть. - ООО «Дальрудпро- ект», Магадан, 2005. – 200 с. 2. Кузнецов Г.Н. Механические свойства горных пород / Г.Н. Кузнецов. – М.: Уг- летехиздат, 1947. - 180 с. 3. Руппенейт К.В. Некоторые вопросы механики горных пород / К.В. Руппенейт. - М.: Углетехиздат, 1954. - 384 с. 4. Федеральные нормы и правила в области промышленной безопасности «Ин- струкция по расчету и применению анкерной крепи на угольных шахтах Российской федерации» / Утверждена приказом Ростехнадзора № 610 от 17.12.2013 [Электронный ресурс] – Режим доступа: http://www.gosnadzor.ru/public/discussion/acts/anker/ 5. Инъекционное упрочнение горных пород / Ю.З. Заславский и др. – М.: Недра, 1984. - 177 с. 6. Кузьмин Е.В. Упрочнение горных пород при подземной добыче руд / Е.В. Кузь- мин - М.: Недра, 1991. - 253 с.