SOLDAURA.ppt

- 2. › Oerlikon; “Soldaduras Especiales”; Explosivos S.A.; Lima – Perú. › Oerlikon; “Electrodos y Varillas para Aceros”; Explosivos S.A. Lima – Perú. _ Oerlikon; “Manual de soldadura”.

- 3. DEFINICION TECNICA: De acuerdo con AWS, una soldadura es, “una coalescencia localizada de metales o no metales producida tanto por calentamiento de los metales a la temperatura de soldadura, con o sin la aplicación de presión, o por la aplicación de presión solamente y con o sin el uso de material de aporte.” Coalescencia significa “unidos uno a otro entre si”. CAMPOS DE APLICACIÓN: - Soldadura de producción. Ej. Calderería, astilleros navales, empresas de montaje. etc. - Soldadura de Mantenimiento. Ej. Todas las industrias, talleres de mantenimiento, etc. - Preventivo. - Correctivo.

- 5. Durante el siglo XX se desarrolló una serie de procesos y variantes, llegándose a registrar el año 1989 113 procesos de soldadura diferentes en la norma DIN 1910. Actualmente continúa el desarrollo de otros procesos y variantes para casos específicos de aplicación. La soldadura continuará…..

- 7. Temperatura: › El arco eléctrico permite alcanzar temperaturas superiores a los 5500 C (10000 F) Radiación: › El arco eléctrico genera radiaciones en los espectros de luz Visible, Infrarroja y Ultravioleta

- 8. Intensidad de Corriente: › Este parámetro determina la cantidad de energía disponible para la fusión del metal base y el material de aporte. Tipo de Corriente: › Alterna: Permite utilizar grandes magnitudes de corriente. Sin embargo, el arco se extingue y se enciende al doble de la frecuencia de la red eléctrica, lo hace inestable. › Continua: Genera arcos eléctricos estables. Permite obtener uniones de gran calidad

- 9. Polaridad de Corriente: › regula la distribución del calor del arco eléctrico. La mayor cantidad de energía se concentra en el polo negativo del circuito (cátodo). › Polaridad Directa (DC-, electrodo negativo): se utiliza para maximizar la fusión del electrodo. Se utiliza en materiales de poco espesor y soldaduras fuera de posición › Polaridad Inversa (DC+, electrodo positivo): se utiliza para maximizar la penetración de la soldadura. SE aplica en soldaduras de materiales de gran espesor

- 10. Tipo de Electrodo › Consumibles: El electrodo se funde durante el proceso de soldadura, pasando a formar parte del cordón de soldadura. › No Consumibles: El electrodo no se funde durante el proceso. Los aportes de material se hacen mediante la alimentación de varillas. Diámetro del electrodo

- 11. Longitud del Arco: es la distancia medida entre la punta del electrodo y la superficie del metal base. Influye: › Estabilidad del arco: a Mayor longitud puede ocurrir la extinción del arco. › Eficiencia de la transferencia de metal (a mayor longitud, mayor salpicadura) › Pérdida de energía del arco (a mayor longitud, mas pérdidas por radiación) › Voltaje de soldadura (y por ende energía para la fusión)

- 12. Protección de la soldadura: › Los procesos de soldadura por arco utilizan dos métodos de protección: Gases de protección y Flujos (sólidos).

- 13. Penetración: › La penetración en la soldadura es la profundidad de la zona fundida medida desde la superficie de la parte. Depende de los parámetros del arco. (polaridad e intensidad de corriente). Número de pasadas: › Los procesos de soldadura por arco pueden efectuarse en una o múltiples pasadas en función de la cantidad de material a depositar en la junta.

- 14. Las Máquinas eléctricas utilizadas se clasifican en: Transformadores Transformadores-rectificadores Generadores

- 15. Transformador-Rectificador (mono fásico): Es la fuente de energía mas versátil y de menor costo. Al ser de una fase, la calidad de la onda de corriente no es muy buena ni confiable. Operación silenciosa, sin partes móviles. Es el método de transformación de energía más eficiente. Transformador Rectificador trifásico: Costo Intermedio, La energía para la soldadura es mas homogénea que en la fuente monofásica aunque esta sujeta a la calidad de la línea de alimentación. Operación silenciosa, sin partes móviles

- 16. Motor-Generador Es la mas costosa de las fuentes de energía. Tiene elevados costos de mantenimiento pero es la recomendada cuando se necesita un voltaje de arco estable y una onda homogenea para realizar el trabajo. Permite el control del voltaje de circuito abierto. Permite mantener una intensidad de corriente constante a pesar de las variaciones de voltaje en la línea de alimentación. Factor de servicio: % de tiempo que el arco puede estar activo, en base a intervalos de 10 minutos, para maximizar la vida de la fuente de energía

- 17. Corriente Constante: › Son aquellas que independientemente del voltaje generan la misma corriente de operación V (Volts) i (Amp) Punto de Operación

- 18. Voltaje Constante: › Son aquellas que independientemente de la intensidad de corriente, conservan el mismo voltaje de operación V (Volts) i (Amp) Punto de Operación

- 19. Posiciones a tope. Posiciones en filete. Posiciones en tubería

- 20. 3G 1G 4G 2G

- 21. 1F 2F 4F

- 24. Junta a tope Junta a tope en U simple Junta a tope en “V”

- 25. Junta en “T” con borde en “V”. Junta en “T” con borde en doble “V"

- 26. Junta en “T” en borde plano Junta en “T” con borde en “J”

- 28. Factores para lograr un buen cordón. - Regulación de la corriente. Según el espesor del material, clase del material, diámetro del electrodo, etc, siendo el amperaje ligeramente menor que el usado en iguales condicione que en la posición plana. - Angulo del electrodo. Seguir un ángulo de 65-80 grados - Longitud del arco. Es necesario mantener un arco corto, no mayor a 1/8”.

- 29. Recomendaciones generales. - El movimiento del electrodo debe ser moderado, a fin de no sobrecalentar la plancha y el cordón se chorree - Los cordones deben ser de preferencia angostos y no anchos, a fin de lograr un cordón con buen aspecto. - Las ultimas pasadas pueden hacerse con una oscilacion como se muestra en la figura.

- 30. Factores que deben de considerarse. - Regulación de la corriente. - Angulo del electrodo. - Velocidad de avance. El avance será lento pero el movimiento oscilatorio debe ser mas ligero METODOS DE SOLDADURA EN POSICION VERTICAL. -Metodo ascendente. -Metodo descendente.

- 33. Factores que deben de tomarse: - Regulación de la corriente.- Debe ser ligeramente mas alto que para la posición vertical. - Angulo del electrodo.- Lo recomendado. - Velocidad de avance. Mas rápida que en la posición vertical, tratando de imprimir la misma que para la posición plana. Recomendaciones generales: - Un arco corto i los movimientos adecuados evitaran que el cordón se chorree. - Se recomienda ejecutar cordones rectos con preferencia a cordones anchos.

- 36. Proceso de soldadura donde la coalescencia es producto del calentamiento logrado al establecer un arco eléctrico entre un electrodo consumible recubierto y la pieza de trabajo

- 37. El calor necesario para la lograr la fusión de los componentes, se obtiene de un arco eléctrico formado entre un electrodo recubierto, en forma de varilla, y la pieza de trabajo.

- 38. Junta en “V” reducida. Junta en “X” reducida.

- 39. Junta a tope en doble “V” o “X”. Junta a tope en doble “U”

- 40. • Al formarse el arco eléctrico se genera un intenso calor, que produce: - La fusión del núcleo metálico del electrodo y que formará parte del depósito. - La descomposición del recubrimiento que formará una atmósfera rica en CO2, y la escoria necesarias para la protección del metal líquido. - Durante la solidificación, la capa de escoria ocupará la parte superior del cordón y protegerá al metal del depósito durante el enfriamiento.

- 42. Establecer las características eléctricas del electrodo. - Producir un escudo de escoria para la protección del depósito durante el enfriamiento y determinar las propiedades mecánicas, la geometría y limpieza del cordón. - Es un medio de adición de elementos de aleación, con objeto de modificar alguna propiedad específica del depósito.

- 44. • El equipo es relativamente simple, portátil y económico. • La protección del metal de aporte y del charco de soldadura está incluida en el electrodo revestido. • No requiere del suministro externo de un gas de protección o fundente granular. • Es menos sensible a las corrientes de aire que los procesos que requieren de protección con gas. • Puede ser utilizado en áreas de acceso limitado. • Para la mayoría de las aleaciones comerciales existe disponibilidad de electrodos.

- 45. • El operador requiere de una mayor habilidad que en los procesos de alambre. • La aplicación es más lenta que los procesos de alambre. • Se requiere de mayor tiempo de limpieza para los cordones. • El electrodo revestido tiene la eficiencia más baja.

- 46. En primer término, las especificaciones de los electrodos se refieren al material base de la soldadura: Aceros Dulces (A5.1) Aluminio y aleaciones de aluminio (A 5.3) Aceros inoxidables (al cromo y al cromo nickel) (A 5.4) Aceros de baja aleación (A 5.5) Cobre y Aleaciones de Cobre (A 5.6) Nickel y aleaciones de nickel (A 5.11) Endurecimiento superficial (A 5.13) Hierro Fundido (A 5.15)

- 47. E _80 1 B1 8 H4 R Electrodo Su mínimo soldadura (ksi) Posiciones de Soldadura: 1. F, H, V, O 2. F, H 3. F, H, Vd, O Tipo de Recubrimiento y de corriente: 0 Celulosa Sodio DC+ 1 Celulosa Potasio AC DC+ DC- 2 Titanio Sodio AC DC- 3 Titanio Potasio AC DC+ 4 Hierro Titanio AC DC+ DC- 5 Sodio Bajo H. DC+ 6 Potasio Bajo H. AC DC+ 7 Hierro Óxido de Hierro AC DC+ DC- 8 Hierro Bajo H. AC DC+ Resistente a la Humedad Hidrógeno disuelto (ml/100 g depósito): 4 8 16 Composición química del deposito: A1 0.5% Mo B1 0.5% Cr 0.5% Mo B2 1.25%Cr 0.5% Mo B3 2.25%Cr 1% Mo C1 2.5% Ni C2 3.25%Ni C3 1% Ni 0.15% Cr 0.38%Mo D1&D2 1.25-2% Mn 0.25-0.45% Mo G 0.5% Ni 0.3%Cr 0.2%Mo 0.1%V

- 48. Formadores de escoria: › SiO2, MnO2, FeO, Al2O3 Estabilizadores de las características del Arco › Na2O, CaO, MgO, TiO2 Desoxidantes (fundentes) › Grafito, Al, celulosa Aglomerantes › Silicato de sodio, silicato de potasio, abestos Elementos aleantes: › Va, Ce, Co, Mo, Al, Zirconio, Cr, Ni, Mg, W.

- 49. Los electrodos de aceros dulces se clasifican en base a los requerimientos de las juntas: Alta Penetración Alta Deposición Uso General Bajo Hidrógeno

- 50. Son electrodos donde la poza de fusión se solidifica rápidamente. Se recomiendan para la soldadura en todas las posiciones. Poseen un recubrimiento de celulosa que forma permite alta penetración y poca escoria Características: › Fabricación y mantenimiento general › Soldadura vertical hacia arriba y sobre la cabeza › Inspección por R X en soldaduras fuera de posición › Soldadura de juntas galvanizadas, sucias, pintadas o grasosas que no puedan se limpiadas adecuadamente › Juntas de ALTA PENETRACIÓN › Soldadura de chapas

- 51. Son electrodos donde el recubrimiento es en peso, 50% hierro. Se utilizan para maximizar la cantidad de metal depositado en la junta. La poza de fusión solidifica lentamente y posee una capa espesa de escoria. Se recomienda para posiciones planas y horizontales. En general, soldaduras en Juntas (canales), Filetes planos y horizontales y sldaduras de superposición en espesores mayores a 3/16” se consideran de este tipo. Características: › Juntas de múltiples pasadas › Alta producción en soldadura de una pasada › Soldadura plana y hasta 15 grados hacia abajo › Buena apariencia del cordon › Facilidad de remoción de escoria › Mínima penetración

- 52. Son electrodos con una deposición inferior al grupo de alta deposición pero con una mejor tasa de solidificación. Permite soldar en todas las posiciones. Su recubrimiento posee lima y titania, y en algunos casos, hierro. › Se recomiendan para la soldadura de laminas de menos de 3/16” de espesor a elevadas velocidades, minimizando incrustaciones de escoria y perforaciones. › Soldaduras irregulares o cortas que cambian dirección o posición. › Soldaduras de filete o superpuestas en chapas › Pobre preparación de superficie › Soldadura general en todas las posiciones

- 53. Se recomiendan para juntas que deban cumplir códigos de soldadura y materiales sensibles a agrietamiento por hidrógeno disuelto. Los electrodos de bajo hidrógeno se encuentran distribuidos entre los tres grupos precedentes. Características › Soldaduras de calidad de inspección RX › Excelentes propiedades mecánicas › Evitan agrietamiento de aceros de medio y alto carbono › Evitan fractura en caliente de aceros fosforados › Evitan porosidad en aceros con azufre › Minimizan agrietamiento por esfuerzos residuales › Excelentes propiedades de impacto › Minimiza precalentamiento.

- 54. Grupo Nomenclatura del electrodo Nomenclatura Bajo Hidrógeno Rápida solidificación Exx10, Exx11, Exx22 Exx18 Alta Deposición Exx24, Exx27 Exx28 Deposición y solidificación Exx14, Exx12, Exx13 Exx18

- 55. Variables principales del proceso: › Intensidad de Corriente › Polaridad de Corriente › Longitud de Arco › Característica de la máquina › Tipo de Electrodo › Diámetro del electrodo

- 56. Intensidad de corriente: El fabricante de electrodos establece en rangos de corriente para cada tipo y diámetro de electrodo. La intensidad de corriente mínima, es aquella que permite la fusión de los metales base, el electrodo y el recubrimiento. La intensidad de corriente máxima, es aquella que permite el establecimiento del arco sin descomponer el recubrimiento

- 57. Tipo y Polaridad de Corriente: › El proceso de soldadura con electrodo recubierto permite trabajar tanto con polaridad directa como con polaridad inversa. › El tipo y polaridad de corriente a utilizar están limitados por la selección del electrodo en función del material y los requerimientos de la junta.

- 58. Longitud de Arco: Para las soldaduras en posición, se prefieren los arcos cortos (son mas eficientes). Para las soldaduras fuera de posición, es permisible utilizar longitudes de arco variables a fin de controlar el tamaño de la posa de fusión. La longitud de arco es controlada por la destreza del operador, lo que hace este proceso menos competitivo que otros procesos de soldadura por arco L

- 59. Curva característica recomendada: de tipo Corriente constante V i Vo icc

- 60. Diámetro del Electrodo: Determina la cantidad de corriente que puede utilizar el electrodo. Un exceso de corriente puede causar la descomposición del recubrimiento, impidiéndole cumplir sus funciones. A mayor diámetro, mayor capacidad de corriente. Recomendaciones: › Diámetros Grandes: se utilizan en materiales de elevado espesor y para incrementar la velocidad de soldadura. › Diámetros pequeños: se utilizan cuando se requiere controlar el tamaño de la poza de fusión (soldadura fuera de posición) › Para minimizar los costos del proceso de soldadura, se recomienda utilizar el mayor diámetro posible de electrodo con el que no ocurra una “sobre soldadora”. (exceso de dimensiones del cordón de soldadura)

- 61. Tipo de Electrodo: El tipo de electrodo seleccionado determina: › El mecanismo de protección › Composición química de la junta › Propiedades mecánicas de la junta › Acota intensidad de corriente, polaridad y posiciones de soldadura que pueden utilizarse El tipo de electrodo se selecciona en base a los materiales a unir (y los códigos que norman las soldaduras) y en base a los requerimientos de la Junta (aceros dulces)

- 63. El equipo de soldadura es relativamente económico. Es ampliamente utilizado en la fabricación y en los trabajos de mantenimiento. Es ampliamente explotado en espesores de 3 a19 mm Baja Producción, se debe reemplazar los electrodos limitando el tiempo de arco eléctrico Portátil (necesita electricidad, pero el equipo es ligero y fácil de transportar)

- 65. Definición: › Procesos de soldadura donde la coalescencia se produce bajo la protección de un gas y el calentamiento de un arco eléctrico establecido entre un electrodo (consumible o no) y las partes a Ser Unidas. Clasificación en función del tipo de electrodo: › Proceso GMAW: Electrodo de metal, consumible › Proceso GTAW : Electrodo de tungsteno, no consumible

- 66. Proceso de soldadura por arco eléctrico en el cual la coalescencia se produce debido al calentamiento producido por un arco eléctrico establecido entre un electrodo consumible de alimentación continua y el material de trabajo. La protección de la soldadura se logra mediante la aplicación externa de un gas o mezcla de gases. Dependiendo de la naturaleza del gas, el proceso puede clasificarse como: › Proceso MIG (Gases inertes o sus mezclas) › Proceso MAG (Gases activos o sus mezclas)

- 68. Bombona de Gas Regulador de presión Regulador de Flujo Alimentador de Electrodo Carrete de Electrodo Fuente de poder Antorcha Contiene el gas de protección Conserva constante la presión de gas de la línea Regula el caudal de la línea de gas Regula la alimentación de electrodo y de gas a la antorcha de soldadura. Es controlado por la intensidad de corriente establecida en la fuente Almacena el electrodo a utilizar Genera y conserva el voltaje y corriente requeridos por el proceso Genera el arco eléctico. Guía el flujo de gas hacia la poza de fusión. Transmite la corriente eléctrica desde la máquina hasta el electrodo

- 69. Se utilizan fuentes de voltaje constante. Esto Garantiza la Regulación automática de la longitud del Arco y por consiguiente de los parámetros de operación (Voltaje, Corriente).

- 70. Corriente Continua: › DC+ (Polaridad inversa, Electrodo positivo) Genera un Arco estable Genera buena penetración en los metales Base › DC- (Polaridad Directa, Electrodo negativo) No es utilizada debido a la inestabilidad del arco. Corriente Alterna: › Este tipo de corriente no se utiliza en el proceso debido a la inestabilidad del arco eléctrico.

- 71. ›Aspersión(Rocío): el metal se transfiere a la poza de fusión en forma pequeñas gotas de metal de diámetro menor que el electrodo. Posee las siguientes características: Sólo se produce en atmósferas de mas de 85% Ar Utiliza grandes intensidades de corrientes y electrodos de diámetro Grande. Poca penetración, pero es mayor que en electrodo recubierto El Arco es Estable No produce Salpicaduras

- 72. ›Globular: el metal se transfiere erráticamente a la poza de fusión en forma de glóbulos de metal de diámetro mayor que el electrodo. Ocurren salpicaduras en el cordón Se utilizan altas intensidades de corriente Se logra gran penetración Permite mayor velocidad de soldadura que la transferencia por aspersión Se produce en atmósferas de CO2 Se utiliza en materiales de gran espesor

- 73. ›Cortocircuito: el metal se transfiere en forma de glóbulos a la poza de fusión durante los instantes en que el electrodo la toca. Genera una pobre penetración de los metales base (algunas veces, ninguna) Utiliza bajas intensidades de corriente Las gotas se forman a una frecuencia superior a las 50 por segundo Se utilizan electrodos de poco diámetro Se utiliza en materiales de poco espesor.

- 74. ›Rocío por Arco Pulsado: variación de la transferencia por rocío, utiliza corriente que alterna respecto a la corriente de transición para reducir cantidad de calor disponible para la soldadura. Permite soldadura en todas las posiciones con bajas intensidades de corriente promedio Se utiliza ampliamente para materiales de bajo espesor.Superpone corriente base con corriente superior a la de transición

- 75. ›Tensión superficial: variación de la Transferencia por cortocircuito. Se controla la alimentación de corriente para minimizar salpicaduras y maximizar fusión de electrodo La Corriente de soldadura se basa en los requerimientos instantaneos del arco La Velocidad de alimentación es independiente del control de corriente

- 76. Gases Inertes: Son utilizados para la soldadura de Aluminio, Magnesio y Aceros Inoxidables › Argón › Helio Gases Activos: Son utilizados para la soldaduras de aceros de bajo carbono y aceros de baja aleación. En este caso los electrodos aportan desoxidantes › CO2 › O2

- 78. Existe una intensidad de corriente llamada “Corriente de transición” › Cuando la intensidad de corriente es inferior a este límite, la transferencia se logra por cortocircuito › Cuando la intensidad de corriente es superior a este límite, la transferencia es globular o por aspersión; dependiendo del gas de protección utilizado

- 79. Presentación: › Los electrodos se presentan en carretes de diferentes pesos; entre 30 y 1200 lb › Los diámetros oscilan entre: 0.6 y 4 mm Selección en base a material a soldar y al gas de protección a utilizar

- 80. Dado que no hay formación de escoria, es excelente para soldaduras de múltiples pasadas. Excelente deposición de material. Permite grandes velocidades de soldadura Procesos automáticos y semi-automáticos. Proceso Versátil y económico Es fácil capacitar a los operadores Soldadura de materiales ferrosos y no ferrosos de diversos espesores Inversión Inicial entre 1000 y 3000 US$

- 81. La ASME ha establecido procedimientos donde se fijan los parámetros de soldadura en función a: › tipo material a soldar › tipo de junta › posición de la junta › espesor de los materiales › proceso de soldadura.

- 84. -Soldadura de buena calidad, libre de defectos. - Aplicable a un gran numero de aleaciones. - No se produce escoria. - Excelente visibilidad del arco. - No requiere de limpieza. - No hay salpicaduras. - Baja emisión de humos. - Buen acabado y presentación

- 85. - Baja tasa de deposición. - Mayor destreza del operario. - Por encima de los 10 mm es menos económico que otros procesos.

- 87. Aporte Antorcha Recipiente de Gas Máquina de soldadura Cables Manguera Reguladores de Presión y Flujo Interruptor de Corriente/Gas

- 89. Se utilizan únicamente gases inertes: › Argón › Helio* › Mezclas Ar-He* *... Dificultan el encendido del arco

- 90. Se utilizan electrodos no consumibles de tungsteno. Estos pueden ser: › Puro: mínimo costo, máxima contaminación de la junta, mínima vida util del electrodo. › Aleados: mejor emisividad de electrones, mínima contaminación, mayor vida útil. Torio (DC-) Zirconio: (AC) Óxido de Cerio: (DC-, AC) Óxido de Lantano: (DC, altas corrientes)

- 91. Tipo de Electrodo Tipo de Corriente Materiales a soldar Puro AC Al, Mg 2% Cerio s AC, DC- s Acero, Inox, Ti, Ni 1% Zirconio s AC s Al, Mg, a 2% Torio s DC- s Acero, Inox, Ti, Ni

- 92. Torio (2% ThO2): Excelente Resistencia a contaminación, máxima facilidad de inicio de arco, máxima estabilidad de arco. Soldadura DC de aceros inoxidables, al carbono, aleaciones de nickel y titanio. Puros (99.5% W): Forma una punta esférica ideal para la soldadura AC. Es difícil de iniciar el arco en DC. Contamina fácilmente la poza de fusión, mínimo costo. Soldadura AC de aleaciones de Aluminio y Magnesio

- 93. Ceriados (2% CeO2) :. El electrodo no es radioactivo como el torio. Máxima vida útil AC o DC. Soldadura DC de aceros inoxidables, al carbono, aleaciones de nickel y titanio. Lantanados (2% La2O3): Desempeño ligeramente inferior a los electrodos Ceriados (arco menos estable). Soldadura DC de aceros inoxidables, al carbono, aleaciones de nickel y titanio

- 94. Zirconio (ZrO2) :. Características medias entre los electrodos toriados y los electrodos puros. Se recomiendan como primera opción para la soldadura AC, pues proveen estabilidad de arco y esferoidización de la punta (electrodo puro) junto con capacidad de corriente, facilidad de encendido de arco y resistencia a contaminación (electrodo de torio). Soldadura AC de aluminio y sus aleaciones, Mg y sus aleaciones.

- 95. A las temperaturas de trabajo, el tungsteno es mucho mejor emisor de electrones que los metales base, esto, ocasiona: › Capacidades de corriente diferentes según la polaridad (mayores para DC-) › Dificultad para el flujo de corriente durante el semi ciclo de polaridad inversa. Onda de corriente se desbalanceada (AC), puede llegar a rectificarse.

- 96. Se utilizan fuentes de corriente constante. La soldadura puede ser DC- o AC Para la soldadura AC, es obligatorio el uso de un generador de alta frecuencia. Este elemento: › Balancea la onda de corriente, estabilizando el arco y eliminando el potencial de rectificación de corriente › Permite encender el arco sin tocar las piezas (mínimiza contaminación).

- 98. DC-: Aceros, hierro fundido DC+: No se utiliza AC: Aluminio, Magnesio y sus Aleaciones. Posee acción limpiante de óxidos sobre estos materiales. La soldadura AC permite incorporar la acción limpiante de la polaridad inversa (DC+) junto a la capacidad de corriente de los electrodos en polaridad directa

- 99. Se utiliza un material similar a los metales que se van a unir. Con frecuencia, contienen agentes desoxidantes para garantizar la calidad de la soldadura. Los metales de aporte se utilizan en forma de varillas de 36 plg de longitud para la soldadura manual y rollos de material para la soldadura automática

- 100. Soldadura de todo tipo de metales fundibles por arco eléctrico. No es económica para materiales de gran espesor (poca velocidad, costo elevado de gases), esto la orienta hacia la soldadura de materiales de poco espesor. Soldaduras que requieran Gran calidad. No ocurren salpicaduras ni es necesaria la eliminación de Fundentes. Procesos manuales o automáticos. Especialmente recomendado para soldadura de aluminio, magnesio, titanio y sus aleaciones.

- 104. En estado sólido son aislantes eléctricos. En estado líquido son excelentes conductores de corriente. Estan compuestos de minerales que produzcan poco o ningún gas durante el proceso. El fundente puede ser depositado manual o automáticamente El fundente no fundido es reciclable. Concentran el calor del metal fundido en un área estrecha. Esto mejora la penetración de la soldadura.

- 105. Protegen la poza de fusión del medio ambiente Sirve como agente limpiante del metal base Modifica la composición química de la junta soldada Influencia la forma y penetración del cordón. Controlan la velocidad de enfriamiento del cordón de soldadura.

- 106. Aceros de bajo y medio carbono Dado que la protección de la junta se hace mediante polvos Fundentes, la misma está limitada a posiciones plana, y en algunos casos, horizontal. Soldadura a altas velocidades de planchas de gran espesor. Gran producción La operación es automática. Pueden utilizarse varios arcos simultáneamente a fin de incrementar la producción

- 107. Proceso de soldadura por resistencia. Ejemplos de Soldaduras por resistencia eléctrica Principio de Funcionamiento del proceso: Resistencias Soldadura por puntos › Definición › Equipos para la soldadura por puntos Ciclo de soldadura y función › Presión › Espera › Aplicación de Corriente › Espera › Eliminación de Presión Variables e influencia sobre el proceso (intensidad, presión) Definición y Equipo para la soldadura por costura Definición y Equipo para la soldadura por proyección

- 109. Carrocerías de automóviles Uniones solapadas de chapas de poco espesor (calentadores de agua)

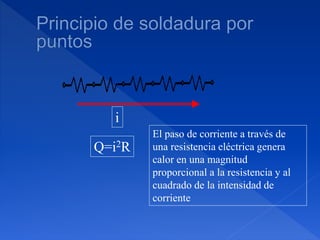

- 110. El paso de corriente a través de una resistencia eléctrica genera calor en una magnitud proporcional a la resistencia y al cuadrado de la intensidad de corriente Q=i2R i

- 111. Resistencia de contacto 1 Resistencia de conducción 1 Resistencia de contacto Interfaz Resistencia de contacto 2 Resistencia de conducción 2

- 112. Resistencia de contacto 1 Resistencia de conducción 1 Resistencia de contacto Interfaz Resistencia de contacto 2 Resistencia de conducción 2 Q=I2R

- 113. En este tipo de soldadura se aplica presión mediante dos electrodos cilíndricos opuestos que actúan sobre dos miembros solapados. La fusión puede iniciarse y ocurrir en las superficies adyacentes o puede proceder desde una superficie de uno de los miembros. La sección transversal del punto de soldadura es aproximadamente circular. Este tipo de soldadura puede realizarse con electrodos cilíndricos o electrodos en forma de disco. En la soldadura por puntos, los electrodos son retraidos al concluir cada soldadura.

- 114. El ciclo de soldadura por resistencia eléctrica consiste en: › Intervalo de apriete: los electrodos aplican presión a las partes a unir ANTES de que se aplique la corriente. Durante este intervalo de tiempo se distribuye la presión en los materiales a soldar. › Intervalo de soldadura: Intervalo de tiempo durante el que se aplica la corriente de soldadura SIN eliminar la presión › Intervalo de Sujeción: Intervalo de tiempo en que se conserva la Fuerza sobre las piezas a Unir una vez concluida la aplicación de corriente. Esta presión se requiere para garantizar una solidificación apropiada de los puntos de soldadura › Intervalo “Apagado”: Intervalo de tiempo que los electrodos NO están en contacto con las piezas... Se aplica en soldaduras repetitivas.

- 115. Establece el contacto entre las partes a soldar Reduce la resistencia de contacto inicial entre las interfaces de las piezas y de las piezas con los electrodos Permite el uso de corrientes mas elevadas en el secundario del transformador Reduce la porosidad y el agrietamiento interno del punto. Permite la solidificación de la pepita de soldadura Un exceso de presión puede ser responsable de la identación del electrodo en los metales de trabajo, desmejorando la apariencia del producto final. Durante la solidificación, es normal que se requiera elevar la presión a niveles del doble o triple de la presión durante la soldadura. Esto se logra mediante la utilización de máquinas multi fuerza. Depende del metal, y de su espesor

- 116. Calentamiento y fusión del material Forma de aplicación › Un impulso (con o sin pendientes de precalentamiento y post calentamiento) › Múltiples impulsos (precalentamiento, soldadura, temple-revenido, refinado; múltiples pulsos de soldadura... Calentamiento lento).

- 117. Conducen la corriente a la zona de soldadura y determinan la densidad de corriente en ella Transmiten y determinan la presión en el área de soldadura Disipan calor de la zona de soldadura, evitando la fusión del electrodo a la pieza de trabajo. Adicionalmente, contribuyen al balance de energía en la soldadura Mantienen la alineación de las partes y frecuentemente sirven para alinearlas. Una ventaja de que los electrodos sean mas blandos que las piezas a soldar, es que la deformación en la interfaz electrodo- pieza es mayor, reduciendo la magnitud de esta resistencia de contacto y favoreciendo la localización del punto de soldadura en la interfaz metal-metal

- 119. Existen dos formas en que se puede efectuar la soldadura por costura con rodillos: Soldadura por puntos: Similar al anterior, pero los electrodos son los rodillos Por costura: Los rodillos giran a una velocidad consistente con el trabajo (traccionan los metales a unir) y se interrumpe la corriente El Avance de los rodillos se interrumpe para la aplicación de corriente y la solidificación de las zona de fusión

- 120. Cuando se efectúa la soldadura por costura, se acostumbra utilizar fuentes que interrumpan la corriente, pues esto permite: Controlar el calor obtenido Solidificar el metal fundido a presión reducir deformación de los ensamblajes reducir defectos de soldadura La única soldadura de costura donde no se requiere un interruptor so las que se hacen a una velocidad tan alta que la frecuencia del circuito eléctrico sirva como interruptor. En la soldadura de láminas de alto espesor, o donde se requieran ciclos de calentamiento, la soldadura se efectúa de manera intermitente.

- 121. Entre los ejemplos de piezas realizadas por soldadura por rodillos se encuentran: › Tanques de gasolina › Silenciadores › Recipientes herméticos

- 123. Es un proceso de soldadura por resistencia donde la coalescencia se produce por el calentamiento obtenido de la resistencia al flujo de corriente a través de partes sujetas juntas bajo la presión de los electrodos. Las soldaduras resultantes están localizadas en puntos predeterminados por el diseño de las partes a ser soldadas. Esta localización usualmente se logra a través de proyecciones, intersecciones o relieves.

- 124. Funciones de las proyecciones: › Pre establecer los puntos de contacto, presión y paso de corriente. › En las proyecciones se desarrolla mayor cantidad de calor (aplicar a mayor espesor, mayor conductividad) › Se pueden utilizar electrodos mas grandes que apliquen mayores presiones sin marcar las piezas Este tipo de soldadura requiere menos corriente “por punto” que la soldadura por puntos.

- 125. Ventajas: › Balance de calor en soldaduras de combinaciones de espesor o materiales › Resultados mas uniformes en muchas aplicaciones › Mayor producción (múltiples puntos simultáneos) › Mayor vida de electrodos (en general son planos) › Los puntos pueden distribuirse mas cercanos › Agiliza el ensamblaje de partes › Mejora apariencia final › Permite unir piezas que no puedan ser soldadas por puntos. Ejemplos: › Tuercas y tornillos sobre chapas delgadas › Ensambles de Chapas Estampadas.

- 126. Requerimientos de las proyecciones en chapas de metal: › Debe ser lo suficientemente rígido para soportar el intervalo de sujeción › Debe poseer suficiente masa para fundir la otra pieza antes de colapsar › Debe colapsar sin salpicar metal entre las partes. La separación entre las piezas soldadas debe ser mínima › No pueden ser parcialmente cortada, pues pueden ser débiles y fácilmente fracturables › No debe distorsionar la pieza durante el formado

- 128. Clasificación de defectos en Uniones Soldadas: › Dimensionales: › Microestructurales › Propiedades defectuosas

- 129. Se considera una discrepancia dimensional, cuando el ensamble soldado o la junta soldada posee dimensiones diferentes a las especificadas en los planos. Cuando estos defectos ocurren, deben ser reparados

- 130. Distorsión: las piezas se deforman como consecuencia de los esfuerzos residuales del proceso de soldadura. Puede corregirse utilizando Soportes apropiados, pre formado o con una secuencia de soldadura diferente. Depende del espesor a soldar.

- 131. Preparación incorrecta de junta: Ocurre cuando el borde no es preparado según las especificaciones del procedimiento de soldadura. Cuando la preparación no es acorde al espesor del material a soldar se incrementa la tendencia a formar discontinuidades estructurales

- 132. Desalineación: Es la distancia entre los centros de dos piezas soldadas a tope.

- 133. Tamaño del cordón: El tamaño del cordón de soldadura es diferente al especificado. En las soldaduras de filete, se mide como el cateto del triángulo isósceles más grande que puede inscribirse en el cordón. En las juntas de penetración, se mide como la profundidad del chaflán más la penetración de la raiz. L

- 134. Perfil del cordón: La geometría del cordón es inaceptable

- 135. Son todas las discontinuidades en la matriz del cordón de soldadura. Afectan sensiblemente el desempeño de la junta sometida a cargas externas.

- 136. Porosidad: Son burbujas de gas o cavidades sin material sólido en la estructura del cordón de soldadura. Se forman al reducirse la solubilidad de los gases en el metal líquido durante la solidificación

- 137. Grietas: Son fracturas del material debido a los esfuerzos. En Caliente: Ocurre a elevadas temperaturas al concluir la solidificación, debido a los esfuerzos por enfriamiento y cambio de volumen. Es intergranular y constituye la gran mayoría de las grietas en la soldadura. Puede ocurrir tanto en los metales base como en el cordón de soldadura En frío: Ocurre frecuentemente en los aceros cuando estos llegan a temperatura ambiente. Es una fractura transgranular y se forma en la ZAC. Talón Longitudinal Transversal Bajo el cordón

- 138. Inclusiones no metálicas: son todos los óxidos y sólidos no metálicos mezclados con el cordón de soldadura o entre el cordón y el metal base. Inclusiones de tungsteno: Son partículas de tungsteno transmitida al material durante el proceso TIG por contacto entre el electrodo y la poza de fusión

- 139. Fusión incompleta: Es cuando el proceso no logra fundir capas adyacentes de metal soldado (cordón) o capas adyacentes entre el metal base y el metal soldado.

- 140. Son todas aquellas juntas en las cuales el metal base o el cordón de soldadura no cumple con las propiedades químicas o mecánicas especificadas. › Resistencia a tracción › Resistencia a impacto › Composición química › Resistencia a corrosión › etc.

- 141. Métodos de Inspección: › Visuales › Ultrasonido › Rayos X

- 142. Es uno de los métodos de inspección mas utilizados por su bajo costo, rapidez y facilidad de aplicación. En soldaduras no críticas, es casi el único utilizado. Permite la detección de discrepancias dimensionales y de algunos defectos superficiales La Inspección visual básica se hace midiendo la dimensiones y alineación de la piezas y su preparación antes, durante y despues del proceso de soldadura.

- 143. Líquidos penetrantes: Este ensayo no destructivo se utiliza para localizar pequeñas discontinuidades que se extiendan hasta la superficie del metal. Principio: Se aplica un líquido penetrante, se le deja penetrar, se limpia el exceso de penetrante y se utiliza un revelador que hace que el defecto sea apreciable a simple vista.

- 144. Descripción: esta técnica utiliza ondas sonoras de alta frecuencia para detectar, ubicar y ayudar a medir discontinuidades en una soldadura. Principio de detección: al aplicar una onda al material a inspeccionar la onda se transmitirá a través del material atenuandose paulatinamente. Sin embargo, si existe un cambio o una interfaz en el interior del medio, ocurrirá una reflexión de la onda, que será captada por los transductores indicando la existencia y ubicación del defecto.

- 145. Detección de Defectos: Se considera que se encuentra un defecto cuando el transductor recibe la reflexión de una onda no esperada. Ubicación del defecto: La distancia desde la superficie es indicada por el transductor, basado en: dirección de la onda, tiempo entre la emisión y la recepción de la respuesta.

- 146. Evaluación del defecto: Dependiendo de las exigencias de la junta en estudio, se puede requerir la aplicación de otros método de inspección, tanto no destructivo (Rx) como destructivos para determinar el tipo de defecto y si puede ser aceptado o no (ejemplo: algunas veces la porosidad es permisible. En ningún caso las fracturas son aceptadas). Antes de efectuar un ensayo destructivo, se debe determinar la magnitud (extensión) del defecto, lo cual puede hacerse con esta técnica.

- 147. Defectos detectados por ultrasonido › Interfaz metal – metal › Inclusiones no metálicas › Interfaz metal - gas

- 148. Principio: La técnica utiliza Radiaciones de ondacorta: Rx o R gamma para penetrar un material opaco a la luz común y registrar en una pantalla el espectro que logra atravesar el medio Aplicación: Esta técnica permite mostrar la presencia y naturaleza de las discontinuidades en el interior de las uniones soldadas. Las porosidades, grietas e inclusiones, cambian la atenuación de la onda en el material, reflejandose en la película utilizada para reflejar el interior del medio.

- 149. Apraiz José; “Aceros Especiales”, Ed. Cossat; Madrid. Cabrera Sandoval H.L. “La Soldadura en el Mantenimiento industrial”, Bibliografía U.N.M.S.M. Lima – Perú. Fernández Flores, Guillermo; “Soldadura y Metalurgia”; Ed. Continental; México; 1966. American Welding Society (AWS), “Manual de soldadura”. Tomos I-II y III. . Ed. Prentice-Hall. Mexico. Octava edicion. 1996. Patton,W. J. “Ciencia y Técnica de la soldadura”. Ed. URMO. España 1982. Seferian, D. “Las Soldaduras”; Editorial URMO. Seferian, D. “Las soldaduras: técnica-control”. Ed. URMO. España. 1981. Fernandez Flores, Guillermo. “Soldadura”. Ed. CECSA. México. 1985. Giachino W. Joseph. “Técnica y Practica de la soldadura”. Ed. Reverte S.A. Barcelona. 2000 Horwitz Henry. “Soldadura: Aplicaciones y Practica”. Ed. Alfa Omega. México. 1990.